投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于数控技术的车削加工工艺设计(上)

4 工序的划分

4.1 保持精度原则

数控加工要求工序尽可能集中,通常粗、精加工在一次装夹下完成,为减少热变形和切削力变形对工件的形状、位置精度、尺寸精度和表面粗糙度的影响,应将粗、精加工分开进行。对轴类或盘类零件,将待加工面先粗加工,留少量余量精加工,来保证表面品质的要求。对轴上有孔、螺纹加工的工件。应先加工表面而后加工孔、螺纹。

4.2 提高生产效率的原则

数控加工中,为减少换刀次数,节省换刀时间,应将需用同一把刀加工的加工部位全部完成后,再换另一把刀来加工其他部位。同时应尽量减少空行程,用同一把刀加工工件的多个部位时,应以最短的路线到达各加工部位。

5 加工顺序的安排

加工顺序的安排,应根据工件的结构和毛坯状况,进择工件的定位和安装方式,重点保证工件的刚度不被破坏,尽量减少变形,因此制定零件数控车削加工工序顺序,需遵循下列原则。

(1)先加工定位面。即上道工序的加工,能为后面的工序提供精基准和合适的夹紧表面,不能互相影响。制定零件的整个工艺路线,就是从摄后一道工序开始往前推,按照前工序为后工序提供基准的原则,先大致安排。

(2)先加工平面,后加工孔;先内后外,先加工工件的内腔,后进行外形加工;先加工简单的几何形状,再加工复杂的几何形状。

(3)根据加工精度要求的情况,可将粗、精加工舍为一道工序。对精度要求高,粗精加工需分开进行的,先粗加工后精加工。

(4)以相同定位、夹紧方式安装的工序,最好接连进行,以减少重复定位次数、夹紧次数及空行程时间。

(5)中间穿插有通用机床加工工序的,要综合考虑、合理安排其加工顺序。

(6)在一次安装加工多道工序中,先安排对工件剐性破坏较小的工序。

上述工序顺序安排的一般原则,不仅适用于数控车削加工工序顺序的安排,也适用于其他类型的数控加工工序顺序的安排。

6 工步顺序的确定

工步顺序的安排原则是:

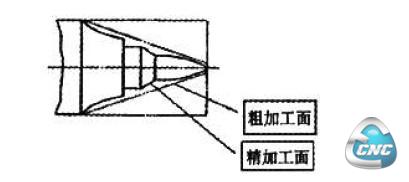

(1)先粗后细。如图5所示,先对安排粗加工,然后进行精加工。

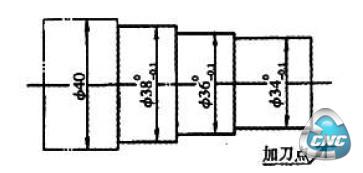

(2)先近后远。如图6所示,以对刀点为中心,按照距离先近后远的顺序进行加工。

(3)内外交叉。

(4)保证工件加工刚度。

(5)同一把刀把能加工内容连续加工。

- 第1页:基于数控技术的车削加工工艺设计(上)(1)

- 第2页:加工工艺分析

- 第3页:工序的划分

- 上一篇文章:四轴三联动数控技术在模膛加工中的应用

- 下一篇文章:五轴数控技术在多维曲面零件加工的应用