最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于数控技术的车削加工工艺设计(上)

本文结合金属材料的切削加工性,通过分析加工工艺、确定加工步骤顺序和进给路线,完成了数控车削加工工艺路线和工序的设计。

3 加工工艺分析

3.1 分析零件图数控加工工艺性

零件图的尺寸标注方法有局部分散标注法、集中标注法和坐标标注法等。

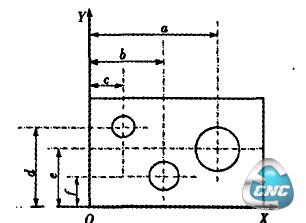

以统一基准标注方法(如图1)或直接标注坐标尺寸的方法,既便于编程,也便于尺寸之间的相互协调,同时又保持了设计基准、工艺基准、测量基准与工件原点设置的一致性。

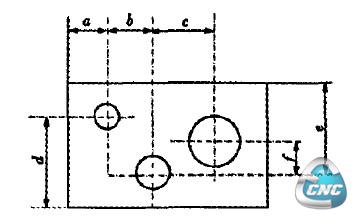

往往在考虑装配等使用特性方面的问题,从而不得不采取局部分散的标注方法,如图2所示。然而,这样一来会给工序安排与数控加工带来诸多不便。

从方便编程的角度考虑,同时考虑到数控机床加工精度及重复定位精度都较高,所以宜将局部分散的标注方法,改为统一基准标注方法。

3.2 分析构成零件轮廓的几何元素条件

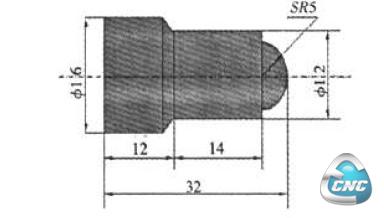

构成零件轮廓的几何元素条件,是数控编程的重要依据。手工编程时,要计算构成零件的每一个坐标;自动编程时,要对构成零件轮廓的所有几何图形元素进行定义。如果某一条件不充分,则无法计算零件轮廓的节点坐标和表达轮廓的几何元素,导致无法进行编程,因此图纸应当完整地表达构成零件轮廓的几何元素(如图3)。

3.3 分析工件结构的工艺性

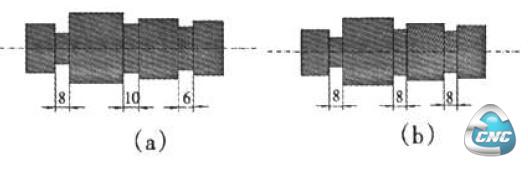

图4 (a)所示零件,需用3把不同宽度的切槽刀切槽,如无特殊需要,显然是不合理的,若改成图4(b)所示结构,只需1把刀即可切出3个槽。既减少了刀具数量,少占了刀架刀位,又节省了抉刀时间。

- 第1页:基于数控技术的车削加工工艺设计(上)(1)

- 第2页:加工工艺分析

- 第3页:工序的划分

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:四轴三联动数控技术在模膛加工中的应用

- 下一篇文章:五轴数控技术在多维曲面零件加工的应用