投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于数控技术的车削加工工艺设计(下)

7.3 精加工进给路线的确定

(1)最终轮廓的进给路线。在安排一刀或多刀进行的精加工进给路线时,其零件的最终轮廓,应由最后一刀连续加工而成,并且加工刀具的进刀、退刀位置要考虑妥当,尽量不要在连续的轮廓中切人和切出或换刀及停顿,以免因切削力突然变化而造成弹性变形,致使光滑连接轮廓上产生表面划伤、形状突变或滞留刀痕等缺陷。

(2)换刀加工时的进给路线。主要根据工步顺序‘要求,决定各刀加工的先后顺序及各刀进给路线的衔接。

(3)切入、切出及接刀点位置的选择。应选在有空刀槽或表面间有拐点、转角的位置,而曲线要求相切或光滑连接的部位,不能作为切人、切出及接刀点位置。

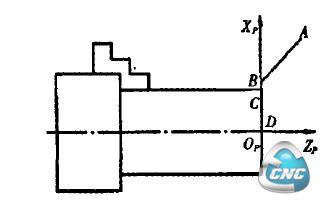

数控车床车削端面加工路线如图12所示,A→B→C→Op→D,其中A为换刀点,B为切入点,C→Op为刀具切削轨迹,q为切出点,D为退刀点。

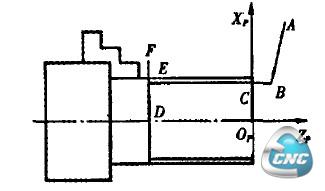

数控车床车削外圆的加工路线如图13所示A→B→C→D→E→F,其中A为换刀点,B为切入点,C→+D→E为刀具切削轨迹,E为切出点,F为退刀点。

(4)各部位精度要求不一致的精加工进给路线。若各部位精度相差不是很大时,应以最严的精度为准,连续走刀加工所有部位;若各部位精度相差很大,则精度接近的表面,安排在同一把刀走刀路线内加工,并先加工精度较低的部位,最后再单独安排精度高的部位的走刀路线。

7.4 空行程最短进给路线的确定

在保证加工质量的前提下,使加工程序具有空行程最短的进给路线,不仅可以节省整个加工过程的执行时间,还能减少机床进给机构滑动部件的磨损等。

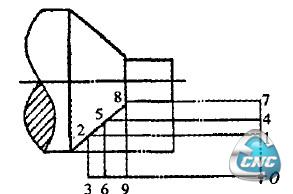

(1)合理设置起刀点。图14所示为采用矩形循环方式,进行粗车的一般情况示例。其对刀点D的设定,是考虑到加工过程中需方便地换刀,故设置在离零件较远处,同时将起刀点与其对刀点重合在一起,粗车的进给路线安排如下:

第一刀O→1→2→3→D;

第二刀D→4→5→6→D;

第三刀D→7→8→9→D。

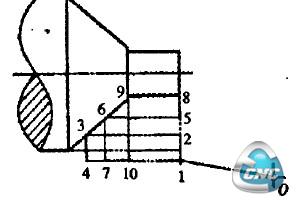

图15所示则是将循环加工的起刀点与对刀点分离,并设图示1点位置,仍按相同的切削量进行粗车,其进给路线如下:

第一刀1→2→3→4→l;

第二刀1→5→6→7→l;

第三刀1→8→9→10→1。

循环加工的起刀点与对刀点分离的空行程D→1。显然,图15所示的进给路线短。该方法也可用在其他循环(如螺纹车削)切削加工中。

(2)合理设置换(转)刀点。为了考虑换(转)刀的方便和安全,有时也可将换(转)刀点设在离零件较远的位置处(如图中的D点),那么,当换第二把刀后,进行精车时的空行程路线必然也较长;如果将第二把刀的换刀点也设置在图15中的1点位置上(因工件已去掉一定的余量),则可缩短空行程距离,但一定要注意换刀过程中不能发生碰撞。

(3)合理应用“回零”路线。当车削比较复杂轮廓的零件而用手工编程时,为使其计算过程尽量简化,既不出错,又便于校核,编程者有时会将每一刀加工完后的刀具终点通过执行“回零”(即返回对刀点)指令返回到对刀点位置,然后再执行后续程序。这样会增加进给路线的距离,从而降低生产效率。因此,在合理安排“回零”路线时,应尽量缩短前一刀终点与后一刀起点间的距离,或者使其为零,即可满足进给路线为最短的要求。

另外,在选择返回对刀点指令时,在不发生加工干涉现象的前提下,宜尽量采用X、Z坐标轴双向同时“回零”指令,则该指令功能的“回零”路线将是最短的。

7.5 特殊的进给路线

在数控车削加工中,一般情况下,Z坐标轴方向的进给运动都是沿着负方向进给的,但有时按这种方式安排进给路线并不合理,甚至可能车坏零件。

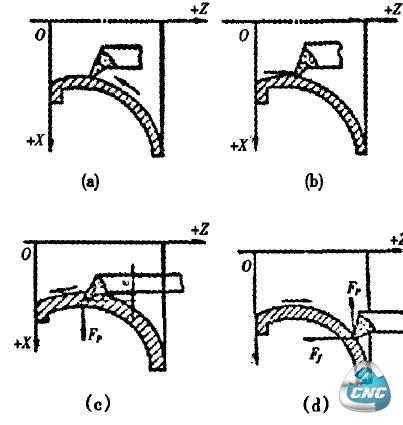

如图16所示零件加工,当采用尖头车刀加工大圆弧外表面时,有两种不同的进给路线,其结果大不相同。对于图16(a)所示的第一种进给路线(沿Z轴负方向),因切削时尖头车刀的主偏角为100。~105。,这时切削力在X向的分力Fp将沿着如图16(c)所示的正X方向作用,当刀尖运动到圆弧的换象限处,即由负Z、负石向负Z、正X变换时,吃刀抗力F马上与传动横拖板的传动力方向相同,若丝杆螺母有传动间隙,就可能使刀尖嵌入零件表面(即“扎刀”),其嵌入量在理论上等于其机械传动间隙量e。即使该间隙量很小,由于刀尖在X方向换向时,横向拖板进给过程的位移量变化也很小,加上处于动摩擦与静摩擦之间呈过渡状态的拖板惯性的影响,仍会导致横向拖板产生严重的爬行现象,从而大大降低零件的表面品质。

对于图16(b)所示的进给方法,因为尖刀运动到圆弧的换象限处,即由正Z、负X向正Z、正X方向变换时,如图16(d)吃刀抗力E与丝杠传动横向拖板的传动力方向相反,不会受丝杆螺母传动间隙的影响而产生嵌刀现象,所以图16(b)所示进给路线是较合理的。

此外,在车削螺纹时,有一些多次重复进给的动作,且每次进给的轨迹相差不大,这时进给路线的确定可采用系统固定循环功能。

8 结束语

通过分析金属材料的切削加工刀具耐用度及加工表面品质特性,确定车削加工方案,根据设计图纸数控加工工艺性、构成零件轮廓的几何元素条件、工件结构的工艺性对零件的加工工艺进行研究,合理安排加工工序,布置加工工步顺序和最佳进给路线,完整地分析了数控车削加工工艺设计过程。加工工序的设计和最佳迸给路线的设计,目前仍然是数控机床重点研究方向。

- 第1页:基于数控技术的车削加工工艺设计(下)(1)

- 第2页:精加工进给路线的确定

- 上一篇文章:四轴三联动数控技术在模膛加工中的应用

- 下一篇文章:五轴数控技术在多维曲面零件加工的应用