投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

FANUC系统数控精度补偿方法

2.4 测量和补偿数据

(1)测量

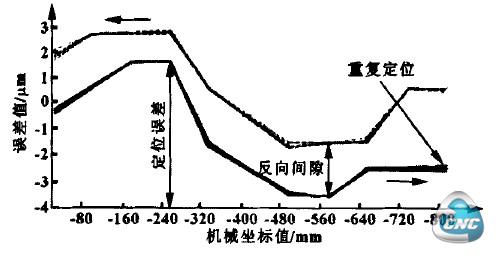

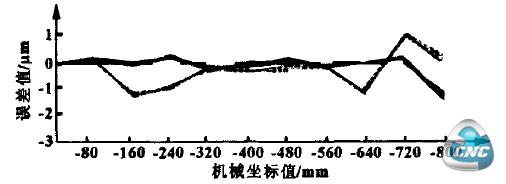

数控精度标准有3个基本的概念和指标,即定位精度、重复定位精度和反向间隙。从参考点开始向各点逐点快速移动可以检测出定位精度。运行到负向最末点,调头返回逐点移动可以检测出反向间隙。不间断反复检测5次可检测出比较准确的重复定位精度。如图2所示,X轴实测定位精度±3μm,重复定位精度1μm,反向间隙3μm。

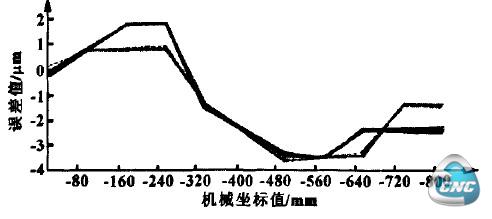

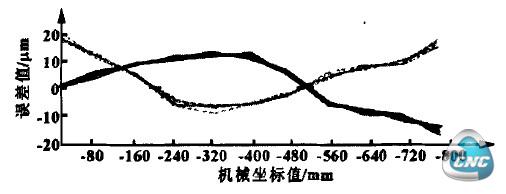

得出第一次测量的图形和数据后,第一项工作是反向间隙补偿,从图2中可以看出,往返2条线之间的最大间隙是3μm,最小间隙是1μm,综合定位精度等因素考虑,快速移动时取中间值2μm补偿,分别设置No.1851#=3和No.1852#=2。补偿后结果如图3所示,X轴实测反向间隙为1μm。

(3)螺距误差补偿

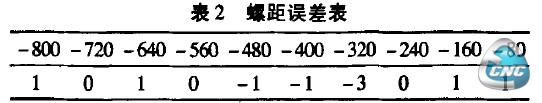

补偿完反向间隙后,接下来就是螺距误差补偿,根据测量结果得出一组测量数据,如表2所示。

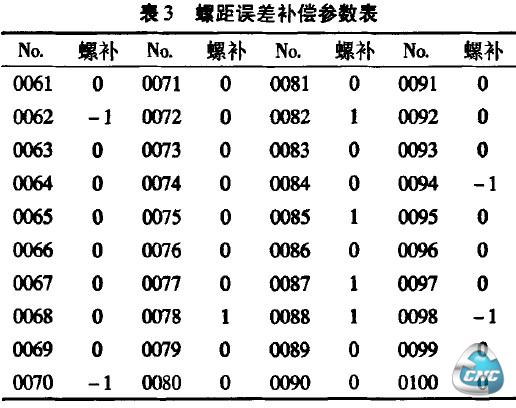

表2中的数据表示误差大小,单位为岬。根据测量数据,将补偿数据填入补偿表(表3)即可,测量数据反映的是实测误差值,所以补偿数据为测量数据取负,通常将每点补偿数据分散填入每个测量点的多个补偿点中,例如,-800.000点测量数据为1,补偿数据就应该为-1,根据No.3624#=20 000有的设置,每间隔20.000有一个补偿点,应该补偿4个点,-800.000为负向最远端,所以应该根据No.3621#=61的设置,从0061开始补偿,0061=0、0062=-1、0063=0、0064=0,4个点补偿和为-1,正好是测量点-800.000的补偿数据。

经过数控精度补偿过后,X轴实测10点的定位精度±1.5μm,重复定位精度1炉,反向间隙1μm。

3 旋转轴的补偿

旋转轴的补偿与直线轴的测量、补偿方法基本相同,只是数据单位不同,进行旋转轴的螺距误差补偿时,还需要对No.1852#回转轴螺距误差补偿的每转移动量进行设置。具体内容请参见FANUC资料B-64120《Oi参数说明书》或B-64113(oi连接说明书(功能)》。

4 双向螺距误差的补偿

对于一些高端系统,FANUC还提供双向螺距误差补偿功能,此功能是在机床正、反移动的2个方向上分别设定补偿量,从而在正、反向移动时分别进行补偿,提高了补偿精度。此外,当行程移动反向时,补偿量可根据补偿数据自动计算,与通常的存储型螺距误差补偿方法一样进行补偿。双向螺距误差补偿可减小机床正、反移动的位置误差。具体内容请参见FANUC资料B-64120(oi参数说明书》或B-64113(0i连接说明书(功能)》。

5 通常影响数控机床精度的因素

(1)参数

FANUC系统关于精度的参数有很多,主要分为位置精度和轮廓精度,数控补偿也主要是对位置精度进行调整,其中位置增益、负载惯量最为重要,其次加减速的定义、到位宽度及一些伺服参数都对精度有一定的影响。

(2)机械精度

机械装配精度对机床精度的影响最大,导轨之间的平行度、导轨和丝杠间的平行度、丝杠精度等都直接影响机床的精度,机械精度是保证机床精度的基础。

(3)温差

丝杠等传动部件存在热伸缩性,在温度差异很大的情况下,机床精度会出现不稳定的情况。

(4)其它情况

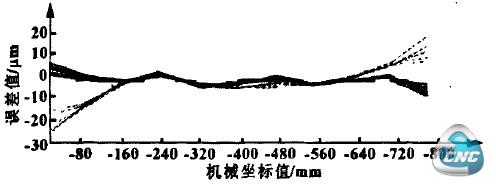

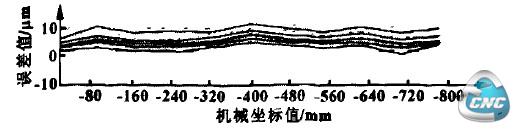

导轨防护罩安装不合理,丝杠预紧不当等也会影响机床精度。如图6、7所示。

图6导轨防护罩两端受挤压导致两端精度差

图7丝杠欲紧不当导致线段飘移

6 总结

数控系统精度补偿功能是一种非常有效的系统功能,可以提高机床精度,同时可以通过机床数控精度的检测,反映出机械装配的情况。在机械装配合理的情况下,通过数控系统的补偿功能,可以借助电气参数进行一定的补偿,如果这两项精度的实测数据超出一定的范围,就需要重新安装调整机械部分。重复定位精度受机械丝杠精度等级和机械装配好坏的影响,不能通过电气改善,重复定位精度如果在检测的时候超标,就必须重新安装调整机械部分。所以数控精度补偿只是个辅助功能,只有提高机床设计和装配的合理性,才是提高机床精度的必要方法。

- 第1页:FANUC系统数控精度补偿方法(1)

- 第2页:测量和补偿数据

- 上一篇文章:SIEMENS 840D五轴联动加工中心的改造

- 下一篇文章:PLC在FANUC系统中的应用实例