投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于PLC的倒角机自动控制系统设计与研究

3 控制系统软件设计

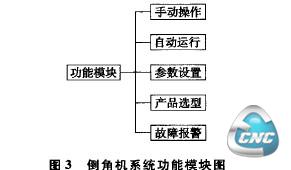

通过对整个工作流程以及PLC指令系统的分析,采用模块化结构思想,将倒角机系统分为几个模块:手动操作、自动运行、参数设置和故障显示。不同模块间的切换可由触摸屏上主界面的窗口来实现。功能模块如图3所示。

要对倒角机进行完善保护,必须考虑模块间的逻辑互锁,保证加工过程中无论模块间如何切换,操作是否失误,也不会导致工件及设备的损坏。通过触摸屏上的选择按钮来选择手动操作或者自动运行工作方式。

(1)“手动操作”模式供微调使用,分为左手动和右手动,由按钮对每一操作进行单独控制。如通过界面上的“前进”或“后退”按钮微调左、右刀具的位置,并可随时设定移动时的快动或慢动速度,同时将左、右刀具的移动量显示出来,还可对送料和夹紧气缸进行单独操作。

(2)“自动运行”工作模式供自动工作使用。按下该模式的“启动”按钮时,系统便进入连续循环工作状态,即设备周而复始地执行动作,直到按下“返回”或者“停止”按钮退出为止。退出该模式后,刀具和气缸回到初始化状态。自动运行模式下的动作顺序如表1所示。

进入“自动运行”模式时,左、右刀具首先运行到起点位置,气缸开始送料,当传感器检测到送料到位后,左、右气缸分别夹紧,由PLS2指令来启动刀具前进。刀具前进过程中,前方的光电开关感应到工件存在时立即执行输入中断,启动另一段PLS2指令。在此段PLS2指令中,刀具仍保持原来的快速前进速度,脉冲数对应刀具快进和后续工进的位移量。当刀具位移达到快进量S1时,通过比较指令,PLC开始执行ACC指令,刀具改变速度,减速工进。在减速

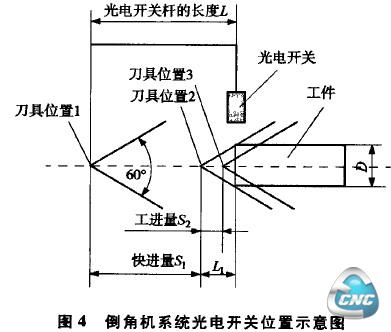

工进的同时,送料气缸退回到初始位置,以准备下一循环的送料。按照设定的工进量,工进结束后刀具自动后退一段位移量,同时夹紧气缸松开完成自动落料,此时一个循环结束,后续循环继续进行。工件的粗细不同和长短不等使工件在送料和装夹时产生定位误差,这些都会导致倒角量不足或者过多。针对此问题,在刀具前方安装光电开关来检测工件的位置,通过程序中的相关计算公式得出合理的进给量,从而获得准确的工进量。不同直径的工件参数的设定可通过触摸屏来实现,这样保证了程序的灵活性。光电开关位置如图4所示。

L为刀具中心与光电开关之间的长度,可测出;根据倒角要求,刀具夹角α=60°;工进量S2和工件直径D根据实际要求通过触摸屏外部设定。刀具从起点位置开始前进,当移动到位置1时,光电开关感应到工件,此时刀具仍快速前进S1到位置2,此时刀具刚碰上工件,刀具减速工进;工进结束后,刀具退回到起点位置,退刀距离为S3。从图4看出:

对于粗细不同的工件,只要改变D的值就可计算出正确的快进量S1。在实际工作中,存在光电开关检测误差以及快速进给到慢速工进速度切换过程中的位移误差,为了避免实际位移量大于理论值所造成的撞刀现象S1。取得比理论值小2mm。

(3)“参数设置”功能模块用来设定一些参数,为了防止数据的错误改动,只有输入密码后才能进入。该模块可设定刀具夹角、工进量以及“自动运行”模式下的快进和工进速度。按下“确定”操作后,设定的参数才传给PLC程序的相关地址中,否则PLC程序无法获得重新设定的数据,这样可防止程序地址中数据的混乱。

(4)在“产品选型”中,操作者输入相关型号工件的直径,以获得相应的工作参数。同时,可选择对工件进行“两端倒角”、“左端倒角”或者“右端倒角”,以适应不同的倒角要求。

(5)在“故障报警”中,当驱动刀具移动的三相异步电机在移动的过程中超过安全位置,碰到正、负极限开关时,报警器发出警报,同时触摸屏上跳出窗口显示报警信息。

4 结束语

该系统通过PLC程序模块化设计来实现倒角机系统的自动运行和手动操作,并借助触摸屏来设定相关参数和显示PLC中的实时数据,提高了系统的可操作性。系统中使用接近开关作为限位开关,保证了安全可靠性。采用光电开关来检测工件的起始位置,补偿工件长度误差和送料定位误差,根据反馈的信号控制刀具前进的位移量,保证了准确的倒角量。目前,该自动倒角机已在相关企业正常运行。

- 第1页:基于PLC的倒角机自动控制系统设计与研究(1)

- 第2页:控制系统软件设计

- 上一篇文章:SIEMENS 840D五轴联动加工中心的改造

- 下一篇文章:PLC在FANUC系统中的应用实例