最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

五轴车铣复合加工中心加工偏心曲拐类零件的编程

本文针对车铣复合加工中心加工偏心曲拐类零件的编程和加工,提出了简单易行的解决方案.取得了很好的效果。

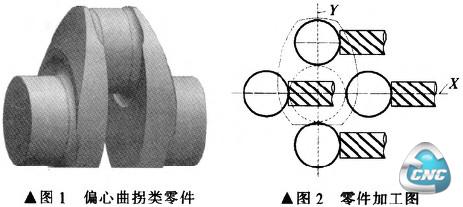

车铣复合加工中心具有X、Y、Z、C、B(X、Y、Z为直线轴,C、B为旋转轴)5个加工轴,除具备一般的数控车削,如加工直线、斜线、圆弧、公(英)制螺纹、直(锥)螺纹、平面螺纹及多头螺纹、数控铣削(立式加工中心的铣削直面)等单工种工序的加工外。还具备卧式加工中心的工件分度等功能,同时还有加工斜面、铣螺旋槽、铣外圆、铣螺纹、铣各种空间曲面、钻斜孑L、攻丝等各种镗、铣、钻加工功能。因其功能全面,加工范围广,可以实现一次装卡完成全部或者大部分加工工序,从而缩短产品制造工艺链,提高生产效率和加工精度.成为目前较为全能型加工设备。笔者针对车铣复合加工中心加工偏心曲面类零件(见图1)。在编程、加工等方面提出建议及方法。

1 加工原理

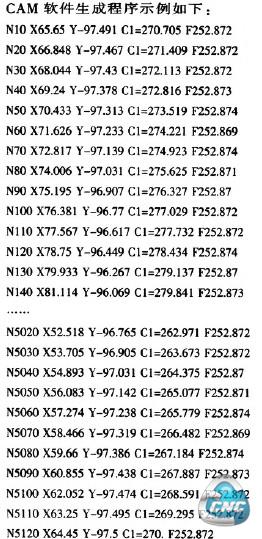

车铣复合加工中心在加工偏心曲拐类零件时.主要运用车铣复合加工中心的3轴联动方式,即机床的X轴、Y轴位置随着零件回转中心C轴的角度变化而进行切削位置变化。在加工过程中,刀具始终跟随曲拐连杆颈中心的旋转而进行切削,在曲轴旋转一个圆周的同时,铣刀同时跟随进行了一个周期的切削.完成一个偏心圆的铣削(见图2)。

2 编程原理

2.1 通常编程方法

目前车铣复合加工中心在对偏心曲拐类零件加工进行编程时,通常使用通用文件从其它CAD系统获取产品几何模型,通过交互工艺参数输入模块、刀具轨迹生成模块、刀具轨迹编辑模块、三维加工动态仿真模块和后置处理模块,计算产生曲面轮廓上所有机床步进点(或刀具铣削点)相对于坐标原点的坐标.产生加工刀路进行加工。

- 第1页:五轴车铣复合加工中心加工偏心曲拐类零件的编程(1)

- 第2页:本文编程方法

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:FMS系统中上料机械手的PLC控制

- 下一篇文章:数控车间DNC与MES集成技术研究与系统开发