投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

典型零件在双主轴双刀塔车削中心上的加工

2 MIYANO Bx-26S车削中心上典型零件的加工

2.1 传统单主轴数控车床加工工艺

如图2所示的轴类零件,它由圆柱面、螺纹、倒角面及内孔组成。可采用通用三爪自定心卡盘,一次装夹,完成零件右端外形及内孔的加工。卸下工件,调头装夹,加工零件左端外形及内孔。编程原点选在零件右端中心点。具体工序如下:右端外形粗加工-钻右侧定位孔及内孔-钻外圆面上两孔-精车外圆-切槽-车螺纹-切断(调头)-左端平端面并倒角-粗镗左端内孔-精镗左端内孔-左端外形粗加工-左端外形精加工。

2.2在MIYANO BX-26S车削中心上的加工工艺

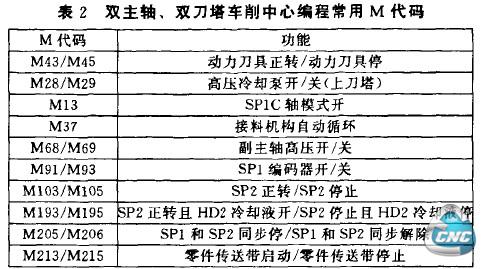

针对这台数控机床双主轴双刀架的加工特点,在加工过程中使用了两个主轴和两个刀塔,并完成两主轴间的工件自动传递。可以通过人为的M辅助指令设定使两主轴既可以相互配合工作又可以独立加工。且编程时尽可能地使其独立工作时间大于相互配合工作的时间,这样就减少了两个主轴之间彼此等待时间。本零件涉及的M指令见表2。

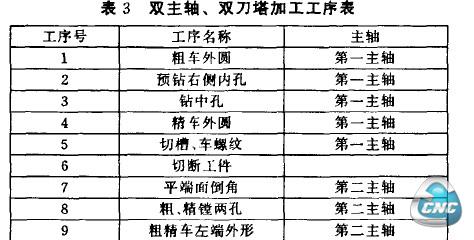

车削中心第一主轴、第二主轴均为液压卡盘,工件在第一主轴完成端面、成形面等加工后,白动将工件传递到第二主轴上进行其他部分加工。车床的右主轴和左主轴具有独立的加工能力,可以同时进行加工。在这种形式的车床中,利用一台伺服控制的上料机,可以将工件送人加工工位,或从加工工位取出成品,或在两个工位之间搬运。零件加工工序见表3。

MIYANO BX-26S车削中心的加工刀位数多达25个,两个3D的刀头均可灵活变更刀座及刀位数量,对应生产不同的工件所需。编程人员可灵活规划工艺路线,充分考虑缩短两个主轴之间的相互等待时间,节省工时,从而加强机械加工能力及延长刀具寿命。

在零件加工中,启用第二主轴粗、精键零件左端内孔Φ8.94,Φ8.62两孔时,可尝试以下两种方案:一是粗撞使用同一把刀的两个不同刀补解决,精撞分两把刀,如T0303, T2525;二是粗撞用两把T0303,T0505,而精撞使用第二刀塔上的同一把刀的两个不同刀补值。在确保加工精度的前提下,前者比后者节省了两个主轴在加工过程中的等待时间,提高了效率。

3 结束语

在MIYANO BX-26S车削中心上加工轴类零件,一次装夹后进行完全加工,是一种很有效的加工途径,加工精度高,生产效率高,避免了传统加工工艺中靠手工操作保证加工质量的缺陷,大大降低了废品率。而且机床配备的自动上下料系统和毛坯与成品件传送装置,能实现自动加工,免去了零件在机床上的运送时间。

- 上一篇文章:开放式数控系统在六轴义齿雕刻机上的应用

- 下一篇文章:FMS系统中上料机械手的PLC控制