投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于五轴机床的叶轮实体建模与加工

1.2 轮毂的创建

轮毂的创建较为简单。本文是在草图方式下创建截面线串,利用旋转命令对截面线串旋转,创建轮毂回转体(图5)。

1.3 创建整体叶轮

把生成的叶片实体进行复制、镜像,生成6个叶片,并分别对每个叶片进行变倒角处理,将各个实体部分进行修正,最后创建整体叶轮实体(图6)。

2 刀位轨迹生成

参数曲面加工的刀路生成方法包括等参数线法、等距截平面法、等距偏置法、等残留高度法和自适应等参数法等。根据粗、精加工的要求不同,以及叶轮轮廓各部分曲面的不同,选用不同的走刀方式。本文中采用Pro/En甜neer造型的叶轮实体模型,通过PowerMill内置的PS—ExchaIlge软件,直接转换并导入到PowerMill中。本次叶轮的加工就选用策略选取器中的叶盘加工。叶盘加工又分为叶盘区域清除模型、轮毂精加工、叶片精加工。

2.1切削刀具的选择

根据整体叶轮的曲面特征,分别为毛坯粗加工、轮毂精加工和叶片精加工选取不同的刀具。对于毛坯粗加工,选用环形刀具,有利于提高切削效率;对于轮毂精加工,由于该叶轮叶片间的流道细长,球形铣刀在铣削轮毂曲面时,易发生干涉现象,因此选用锥形球头铣刀,有利于提高刀具的刚度;对于直纹叶片,选用圆柱铣刀(立铣刀)可以显著提高切削的效率和质量。

2.2刀具避让及干涉检查

五轴数控机床除了仅需一次装夹定位即能完成复杂形体工件的全部加工,节省大量的加工时间外,还新增了自动避免碰撞功能,使自动五轴编程成为了现实。使用此功能,可以按照编程人员设定的碰撞间隙自动调整刀轴,在五轴加工不到的部位自动避让刀轴,在五轴不会产生碰撞的部位义自动恢复五轴加工状态。全部刀具路径都经过过切检查和机床仿真,从而保证了人员及设备的安全。

3 加工仿真和产生NC程序文件

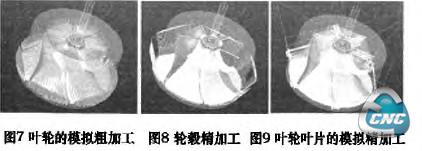

3.1叶轮的模拟加工

进行了刀具避让和干涉检查功能后,再进行另一项检查就是模拟加工检查。按照既定的加工策略和选择好的刀具,以及生成好的走刀路径,可以进行毛坯的粗加工、轮毂的精加工和叶片的精加工。

3.1.1叶轮的模拟粗加工

叶轮的毛坯粗加工是以快速切除毛坯余量为目的,在粗加工时应选用较大的进给量和尽可能大的切削深度,以便在较短的时间内切除尽可能多的余量,因此粗加工对毛坯的加工精度要求不高。为了提高毛坯的加工效率,选择了三轴数控机床进行毛坯粗加工。叶轮的模拟粗加工如图7所示。

与叶轮毛坯的粗加工相比较,轮毂精加工主要考察的加工指标是轮毂表面的加工精度。我们选用球头刀按照轮毂曲面方向逐行走刀,加工出叶轮轮毂。在PowerMiⅡ软件中,加工叶轮轮毂的模拟部分如图8所示。

3.1.2叶轮叶片的模拟精加工

叶片的精加工是加工叶轮的最后一步,叶片的加工工作量约占整个机器加工工作量的30%-40%。叶片在工作中要承受复杂应力和微震动,因此,对叶片的加工有极高的要求。叶片加工的质量是叶轮质量的关键。在P0werMm软件中,叶片精加工的模拟部分如图9所示。

3.3 NC程序文件代码

经过刀具避让、干涉检查和模拟加工,确定无错误和失误后,就可以将加工策略生成为走刀路径,其后就可以将走刀路径生成NC程序文件。

PowerMill的后处理文件采用的是文本结构,虽然目前Delcam公司并没有公开其后处理文件的编制方法,但从目前发布的机床后处理文件分析,PowerMiu后处理文件采用的是自然语言结构。用户可以根据自己的需要,列后处理程序进行修改和优化。

- 第1页:基于五轴机床的叶轮实体建模与加工(1)

- 第2页: 轮毂的创建

- 第3页:实际加工离心叶轮

- 上一篇文章:触摸屏与PLC控制的异型管锯管机的设计

- 下一篇文章:西门子数控系统人机界面二次开发方法研究