投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

多轴联动电火花加工数控系统开发(下)

因为参数通信是双向的,所传递的参数由实时控制模块中的执行线程、监测线程和用户管理模块中的控制线程共同访问,所以采用RT—Linux提供的共享内存(SHared Memory,SHM)机制进行通信。SHM是一块特殊的内存区域,该区域可以被多个线程映射到自身的地址空间,允许多个线程共享,适用于大批量数据传递,效率较高。此外,共享内存不是点对点的通信通道,可以支持多生产者、多消费者的使用模式,能够被多个线程同时访问。共享内存划分为控制参数区、控制状态区和硬件状态区三个区。用户管理模块直接将控制参数写入控制参数区。实时控制模块中的执行线程在运行过程中,从控制参数区中读取控制参数,指导其执行实时任务,同时将实时控制模块的状态参数写入控制状态区。实时控制模块中的监测线程在运行过程中实时地将专用硬件的输入状态参数保存在硬件状态区。用户管理模块内部的控制线程定时从控制状态区和硬件状态区读取参数,指导其执行非实时任务。

由于命令通信是单向的,只由用户管理模块的控制线程传递入实时控制模块,采用RT—Linux提供的RT—FIF0机制来进行通信。RT—FIFO是一种基于先进先出(First In First Out,FIFO)数据结构的字符设备,FIFO队列中的数据传送采用数据流形式,具备完善的同步机制。RT—FIFO是一种点对点的单向通信设备,一般用于两个线程之间的通讯,不支持单生产者、多消费者的使用模式。

用户管理模块将实时内核命令以数据流的形式输入到RT—FIFO中,实时控制模块中的用户命令响应线程,实时地监测FIF0队列,当FIFO队列中有命令数据输入时,立刻将数据写入命令缓存区,以供执行线程读取。命令缓存区是内存区间内开辟的一块空间,命令以链表的数据形式保存在其中。执行线程循环读取命令缓存区,依照读到的命令执行相应的任务,同时将该命令在缓存区中删除。执行完该命令以后,执行线程继续读取命令缓存区,如果缓存区中还有命令,则执行最早进入缓存区的命令;如果缓存区中没有命令,则进行循环读取,等待下一个命令的到来。

2.4.2 实时控制模块与驱动模块问的通信

实时控制模块与驱动模块间的通信是双向的。实时控制模块通过驱动模块获取专用硬件输入状态信息,并通过驱动模块将驱动信息输出到专用硬件,二者间的通信通过交换缓存区实现。交换缓存区分为输入映射缓存区和输出映射缓存区两部分。输入映射缓存区是外部硬件物理内存中负责输入的部分在缓存区中的映射位置,输出映射缓存区是外部硬件物理内存中负责输出的部分在缓存区中的映射位置。实时控制模块中的检测线程实时读取输入映射缓存区,即可读取到外部硬件的输入状态,并将其保存在共享内存的硬件状态区供其他线程读取。实时控制模块中的执行线程在运行过程当中向外部硬件发送驱动信息时,只需实时地将信息输出到输出映射缓存区,即相当于直接驱动了外部硬件。

3 五轴联动电火花加工数控系统加工实验

为了验证开发完成的五轴联动电火花加工数控系统的性能,运用该系统在五轴联动电火花加工机床上进行了带冠整体式涡轮盘的加工实验。带冠整体式涡轮盘是航天飞行器发动机的重要部件之一,在航天领域具有非常重要的用途和地位,其轮毂、叶片和叶冠都在同一块金属毛坯上加工而成,并且叶片的形状具有非常强烈的曲率变化。通常这种涡轮盘可以通过数控磨削或者电解加工等方法来加工,但是如果涡轮盘叶片的形状具有非常强烈的扭曲变形,这些加工方法就不再适用。现今,多轴联动电火花加工已经成为带冠整体式涡轮盘的首选加工方法。

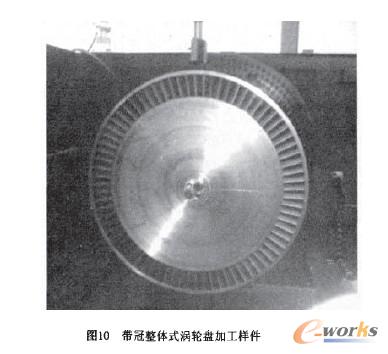

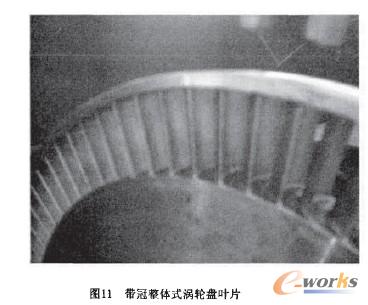

整个加工过程分为粗加工与精加工两部分。粗加工用来去除加工余量,精加工用来拷贝叶片形状。整个加工过程状况非常稳定,没有出现拉弧、短路和死机等现象。图10所示为加工完毕的带冠整体式涡轮盘样件,图11所示为样件上的涡轮盘叶片。从图10可以看出,整个涡轮盘叶片叶形一致性好,形状清晰,边缘完整,分布均匀。从图11可以看出,叶片表面细腻光洁,无积碳现象。

整个实验过程显示出该五轴联动电火花加工数控系统具有如下优点:

(1)实时性强系统可以实时地监测和反馈加工状态,并根据加工状态实时控制电极进行伺服。整个加工过程中没有出现拉弧、短路等现象。加工表面质量好,无积碳现象。

(2)稳定性好所有叶片叶形高度一致,形状清晰,边缘完整,分布均匀,表明系统能够始终准确地执行数控程序,后续加工不会对已加工完成部分产生破坏。

(3)可靠性高整个加工过程中进行了若干个长时间连续加工实验,系统没有出现死机、崩溃等现象。

涡轮盘经送应用单位质检,检验结果表明涡轮叶片全部符合指标要求,涡轮盘可以投入实际使用。该五轴联动电火花加工数控系统也已运用在国产五轴电火花加工机床上,构成我国第一台自主研发的具有自主知识产权的五轴联动电火花加工数控机床,真正应用于时间,并根据需求进一步进行产品化。

4 结束语

本文基于RT—Linux平台,开发出了一种新型的五轴联动电火花加工数控系统。该系统采用双核结构,RT—Linux和Linux分别用来处理实时任务和非实时任务。系统体系结构宏观上分为实时部分和非实时部分两大部分,微观上分为实时控制模块、驱动模块和用户管理模块三大模块。通过互相之间的通信和控制,三个模块构成一个有机的整体。运用该系统在五轴联动电火花加工机床上进行了带冠整体式涡轮盘的加工实验,实验结果表明,该系统具有实时性强、稳定性好和可靠性高等优点。

- 上一篇文章:多轴联动电火花加工数控系统开发(上)

- 下一篇文章:基于FANUC的数控镂铣床控制系统的设计