投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控液压伺服系统设计与应用

如图2和图3,步进电机1通过法兰2用螺钉3与阀体4联接,电机轴通过联轴节5与芯轴8联接,阀杆9被定位套7固定在芯轴8上,阀杆可随芯轴在阀套l0中轴向移动,阀套被限动盖6固定在阀体4中,压力油口P、回油口O分别与阀体上相应的油道相通,阀体4的左端有两只球轴承13被挡垫11和隔垫12定位,用螺盖15固定在阀体中,反馈螺母16被两只球轴承固定;芯轴8的左端加工有外螺纹,拧人反馈螺母的内螺纹中。当有电脉冲输入,步进电机产生角位移,带动芯轴转动,由于反馈螺母被两只球轴承固定,不能产生轴向位称,螺母与活塞杆中的反馈螺杆刚性连接,在活塞杆静止的条件下也不能转动,迫使芯轴产生直线位移,带动阀杆产生轴向位移,打开阀的进回油通道,压力油经阀套开口处进入液压缸,油压推动活塞作直线位移,由于活塞杆固定在机床导轨上不能转动,迫使活塞杆中的反馈螺杆作旋转运动,带动伺服阀的反馈螺母旋转,旋转方向与芯轴方向相同,使芯轴返回原位。当芯轴退回到O位时,阀杆关闭了进回油口,油缸停止运动,活塞杆运动的方向、速度和距离由计算机程序控制。数控伺服液压缸完成了一次脉冲动作。

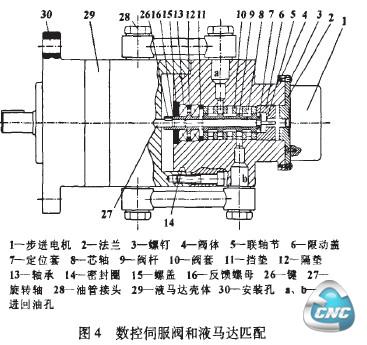

2.2数控伺服阀和液马达匹配工作原理

如图4,液马达的旋转轴用键26与阀的反馈螺母16联接,液马达的进回油接头与阀的相应接头联接,当有电脉冲输入时,步进电机按指令方向旋转,由于反馈螺母16不能轴向移动,芯轴8产生轴向位移量,带动阀杆9轴向位移,打开液马达的进回油通道,油压使旋转轴27旋转带动反馈螺母16同向旋转,由于反馈螺母16不能轴向位移,使芯轴8产生轴向位移,当移动量达到一定时,阀杆关闭进回油通道,液马达停止转动,完成一次脉冲动作,其转动的方向、速度和角位移由计算机程序控制。

3 数控液压伺服系统的应用领域

3.1 用于中型机床

车床的应用是各类机床中比较基本的形式,用一只行程较大的数控液压缸作机床的纵向运行部件,另一只行程和缸径较小的数控液压缸作车床的横向运行部件。数控系统采用两坐标车床控制系统,辅助部件有液压站一台、回转刀架一台、车床主轴脉冲发生器等,其结构和一般的数控机床系统基本相同,特点在于:用数控液压缸代替大功率伺服电机和滚珠螺杆副,数控系统采用小功率步进电机系统,因而推力大、成本低。

其他重型机床的应用基本和车床相似,例如铣床的应用要采用三坐标可以加工一些复杂而精密的零件;滚齿机在加工鼓形齿时采用数控液压伺服系统,保证齿面的精度,数控液压缸所占空阅小,便于安装。

3.2 用于冶金机械——轧钢机

轧钢机的工作原理是由一对轧辊完成钢锭的轧制和成型,下面一个轧辊是固定的,由轴承支撑,动力带动旋转;上面一个轧辊由支架通过螺杆吊装,经过螺杆可操作上轧辊上、下运动。轧钢时,由工人操纵手把,将上轧辊下到一定位置,钢锭从旋转的两轧辊间隙中经过,轧制成所需形状。一种型钢要经过多次轧制才能成型,对于精度要求较高的钢材,手工操作难以达到要求,并且轧辊下压时两端难以达到同步,致使压制的钢材质量低。如果用两只数控液压缸来吊装轧辊,由计算机精密控制,不仅能保证两轧辊之间间隙准确,且轧辊两端同步,发现误差时也能方便准确调整,保证轧钢质量。如在轧制钢板(特别是轧薄板时)用数控液压缸吊装轧辊将使钢板质量大幅度提高,用数控液压缸吊装轧辊,消除丝杠的磨损,减少维修费用和维修时停机停产的损失。

3.3用于油压机、冲床、铸锻设备

油压机、冲床、锻造设备其原理基本相同,用一只普通液压缸经各种液压原件和电气原件的控制,进行运动行程、速度的调节。一般情况是在远离工件时速度快,离工件较近时减慢速度,加大压力,压紧工件后停留一定时间,再快速退回。存在的问题是:控制调解不精确,加工精度较低;传动环节多,发生故障时维修困难。不仅要求尺寸精确,还要求造型美观,为满足社会需求,就应有高精度的机械设备,数控液压伺服系统具有推力大、精度高的优势,完全能满足要求。这些设备有的本来就装有液压缸,在应用时只需略加改进就可使用。对于新设备,可根据需要重新设计制造。汽车制造企业是发展很快的行业,需要大量冲压设备,例如轿车车身、车门、车窗等,在加工时用一只液压缸不能完成,要用数只或更多的液压缸(油缸群)才能共同完成,这种情况下用数控液压伺服系统更显优势,用计算机控制容易实现。

4 结论

介绍了数控伺服系统的组成和应用,重点分析了数控伺服阀的结构和工作原理,只要有满足要求的数控伺服阀,就能获得不同的数控液压伺服系统。鉴于该系统的优越性,虽然还有很多问题,但是作者相信市场应用前景值得期待。

- 第1页:数控液压伺服系统设计与应用(1)

- 第2页:数控液压伺服系统设计与应用(2)

- 上一篇文章:840D数控系统轮廓误差报警及处理方法

- 下一篇文章:多轴联动电火花加工数控系统开发(上)