最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

机床数控系统的新趋势

机床数控系统的客户化和智能化是大势所趋,软件在数控系统所占比重日益增加,使数控系统不仅控制机床运动,也为机床的优化设计和合理使用提供众多的可能。

3 数控系统不仅是运动控制

3.1 数控系统面向机床设计和制造

近20年来数控技术飞速发展,促进了数控机床整体功能和性能不断提高,对机床制造商研制开发新产品以及产品的生产都带来了新的技术手段和实现方法。

(1)机床设计的数字化匹配。现代机床结构设计借助有限元、多体动力学仿真等技术对机床机械部分进行仿真优化与验证,取得了良好的效果。但传统的方法是在机床制造完成后再同数控系统联调,如果这时出现问题将会造成很大的返工和更改费用,严重影响新产品的开发周期。特别是高速加工机床,其动态性能由机电耦合共同决定。因此,在机床设计阶段就能对多体机电耦合进行仿真具有特别重大的意义。

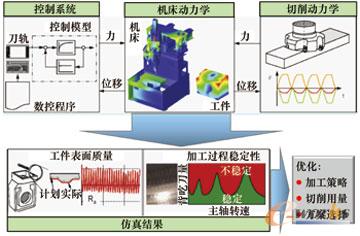

德国斯图加特大学机床控制研究所在主持欧盟的OSACA开放式数控系统研究项目的基础上,提出机床硬件在环(Hardware in the Loop)和多刚体耦合的机电一体化仿真技术,将实际数控系统和机床的数字模型集成在一起进行仿真。借助Matlab建立机床的控制模型,数控系统的控制指令发送到控制模型中,通过仿真将运动信息和驱动力或力矩传递到机床多体模型中,并将执行部件的位移反馈回数控系统。机床的所有运动及其特性通过三维模型动画和曲线显示。这样通过仿真分析就可得到机床的动态特性,由此可进行数控系统与机床的匹配验证以及控制参数的优化。进一步还可以将切削加工的物理过程仿真也加入进来,对机床加工过程进行全面的仿真,预测工件的表面质量和加工过程的稳定性,如图5所示。

图5 机床、工件和加工过程的集成仿真

(2)用户功能的扩展和开发。一般数控系统是面向通用应用领域机床而开发的,面对日益丰富的客户化及新产品的要求,开放式数控系统提供了这样的软硬件平台,使机床制造厂商能够将客户的需求直接通过在数控系统上的二次开发来实现,而不需要再增加其他的控制器和软件。除了通常的客户化人机界面定制,进一步可进行核心算法的客户化开发,使系统实现对并联机床或特殊功能机床的控制。例如,进行多轴同步驱动的复合加工机床,借助传感器进行加工过程监控等。此外,Soft PLC带来方便的过程控制的开发与调试,在数控系统上就可进行可编程控制程序的开发。(3)简化机床的安装调试。由于采用了数字总线技术,通过一根总线通信电缆将数控系统各部件之间连接起来,大大地减轻了布线和抗干扰的难度,同时节省电缆和接插件的使用量,特别是高速实时总线的使用,使位置环可下移到伺服驱动中完成,这不但减轻了NC的计算负担,而且取消了编码器电缆到NC的连接。

随着总线安全协议逐渐推广,具有安全协议的伺服驱动和I/O的使用以及满足安全完整性等级SIL3的安全一体化总线的应用,将原来由另外一套安全电气系统组成的机床安全保护系统,如急停、安全防护等信号也纳入总线之中传递,从而进一步减少了电缆和连接。

简便及图形化的调试与诊断工具软件成为电气技术人员的有力帮手,并且随着数字示波器等信号显示与分析工具在数控系统中集成,不借助其他测试仪器,仅仅依靠数控系统就可完成机床调试工作。

3.2 数控系统提升机床的应用与维护

数控系统的数据处理能力、系统功能和性能的提高,极大地方便了操作者使用机床。

(1)数控编程和数字化验证。虽然传统的CAD/CAM系统一般都提供加工轨迹的模拟仿真,但仅是理论上的轨迹,没有考虑到具体机床的动态特性和数控系统的特点,所以无法进行加工精度的仿真。西门子UG将SINUMERIK数控核心移植到CAM中,使仿真轨迹特性如同数控系统真实运行的一样。DMG协同西门子公司将这种技术直接在数控系统中加以实现,这样就可在数控系统中进行相应的编程和虚拟机床的仿真加工。

(2)在线过程监控。通过在机床中增加传感器和执行器来对加工过程进行监控,采集的信号通过开放式数控系统进行处理,并且许多研究与应用加入了智能化的算法,将数控机床从被动的“动作”执行者向自主的“任务”承担者转变。如通过在主轴中增加振动传感器并从伺服控制器得到速度、加速度和电流信号,就可对切削加工过程的状态进行判断,进而采用优化的参数和方法完成加工任务。如海德汉数控系统通过动态碰撞监控DCM功能,解决了多轴加工复杂的干涉碰撞在线检查问题。

(3)机床的维护与管理。目前数控程序主要通过网络化和USB介质存储,数控系统本身也跨出了存储容量的限制,加工程序都可在系统中存储。如SINUMERIK 828D采用封闭结构,没有硬盘和风扇,摒弃了这些易于磨损的部件,采用基于NV-RAM技术的数据备份,无需安装电池。

维护管理功能也集成在数控系统中,通过设定机床、刀具等的维护条件,数控系统到时自动提示换刀和进行机床维护工作,并且通过网络将报警维护等信息通过互联网、短信等形式传递给相关人员或机床服务商,就可进行远程服务和诊断。有了这些网络化的接口和协议,使机床成组成线工作大大简化。

机床的精度保持工作也是使用者一项重要的工作,通常通过误差检测和补偿来维护机床的加工精度。以前这些工作需要昂贵的测试设备和人员,进行专业的测试和分析,然后通过手工的方式形成补偿文件,送入数控系统中进行补偿。现在数控系统中开发测试分析软件,通过测试仪器(如球杆仪、测量头)及数控系统,自动对数据进行分析和处理,生成补偿数据。如海德汉通过KinematicsComp以及KinematicsOpt软件功能方便地实现机床误差检测与补偿工作。

- 第1页:机床数控系统的新趋势(1)

- 第2页:机床数控系统的新趋势(2)

- 第3页:机床数控系统的新趋势(3)

- 第4页:机床数控系统的新趋势(4)

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:ALPHA变频器在数控机床上的应用

- 下一篇文章:840D数控系统轮廓误差报警及处理方法