投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

变频器在自动车床上的伺服定位方案

3、主轴变频定位系统原理

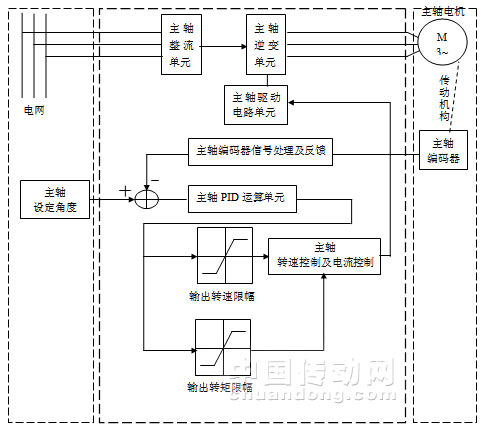

本方案整体控制框图见下图2。变频器采用不控整流方式从三相电网取电,由三相逆变全桥通过空间矢量调制(SVPWM)、闭环矢量控制(Field orientation control)实时控制主轴电机;通过传动机构,将转速信号反馈到变频器控制单元,反馈的转速信号通过分频卡换算为角度信号,与设定的角度做差,经过PID单元运算(加速过程PID,稳态过程PID)得到下一拍主轴电机控制转速指令(具有转矩限幅功能), 从而实现主轴转速、定位角度的实时精确控制。

图2 主轴变频定位系统原理框图

4、调试步骤及参数设定:

系统中涉及到PID运算,在设置比例增益P值、积分时间I值、微分时间D值时要按以下原则设置:转速比例增益P值越大响应越快,但系统稳定性变差,过大的增益可导致转速震荡;积分时间常数I值越小响应越快,转速超调越大,稳定性越差。该参数与系统惯量成正比,惯量较大时,该参数应当设置较大数值。

参数组中转速比例增益1在主轴加速过程中有效,数值较比例增益2大,用于提高响应速度;比例增益2用于稳态过程PI调整,为了增加系统的稳定性,该参数数值较小。加速过程中两组PI参数可以通过滞环或连续切换方式,自动切换。

3、调试中出现的问题与解决方法:

(1)电机运行时出现震动及噪音

该现象原因:过大的增益比例P值有可能使转速震荡,从而稳速精度下降,甚至使系统不稳定;反之,加速过程缓慢,系统响应速度降低。载波频率主要影响运行中的音频噪声和热效应:载波频率值较小,虽然提高了变频器可带最大负载量,但产生的噪音将同样会增大。

解决方法:调整适当的PID增益(F8.1.21和F8.1.25);增大载波频率。

(2)定位精度不高,定位时间长

该现象原因:过小的位置环增益,导致了系统响应速度减慢,在工况频繁变化的情况下定位精度下降。

解决方法:增大位置环PID的增益(Fb.2.21)。

四、实验结果分析

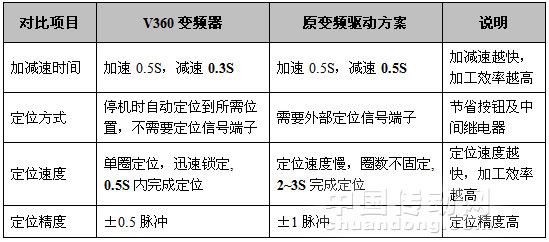

南方某数控机床厂采用该变频定位方案过程后,达到交流主轴伺服驱动的性能,在一台电机功率为2.2KW的自动车床上进行试运行,实验结果如下:

结论:

通过实际的生产运用,将本方案应用于自动车床,实现了一次装夹,节省了外部按钮及中间继电器,且加工效率也提高近20%,提高了生产效率,降低了生产成本,充分的发挥经济型数控车床的优越性;经过长期应用,本方案运行稳定、响应迅速、定位精度高,与专用的交流主轴驱动系统相比更适合应用于经济型自动车床领域。

- 上一篇文章:如何消除数控机床系统的干扰

- 下一篇文章:搬运机器人在工件大行程龙门中的应用