投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

开式整体叶轮数控加工技术研究

2.4 刀轴矢量的生成及其平滑处理

整体叶轮结构复杂,叶片扭曲大,数控加工时极易出现干涉碰撞。尤其采用环绕叶片走刀时,由于刀具要通过叶片流道,很容易与相邻的叶片发生碰撞,特别是加工到叶片根部的时候。而闭式叶轮由于只能采取2次装夹分别加工的方式,其干涉碰撞情况反而不如开式整体叶轮的严重。因此,在刀具轨迹计算中,刀轴矢量的生成及其平滑处理是实现无干涉高效加工的关键和难点。

采用线性插值的方法计算2个关键刀轴之间的刀轴矢量,分别采用四元数的方法对2个关键刀轴矢量之间的刀轴进行光滑过渡。与UG加工模块中Interpolate的Smooth方法类似,这些方法只适用于2个关键刀轴矢量之间的光滑过渡,而不能处理多个关键刀轴矢量之间的过渡问题。在处理存在多个关键刀轴矢量的情况时,在关键刀轴矢量处会出现刀轴矢量的突变,从而引起机床的振动。这种振动会影响整体叶轮叶片型面的质量,产生切坑现象。

本文所提出方法适合在多个关键刀轴矢量之间实现刀轴矢量的光滑过渡,具体算法思想如下:引入动画制作中经常采用的设置关键帧的思想,在曲面的一些关键位置,例如曲面曲率变化剧烈的地方或者碰撞干涉比较严重的地方,在不发生干涉碰撞的条件下设置一些关键刀轴矢量。这之后采用3次周期样条函数对这些关键刀轴矢量进行插值。参数化方法可采用常用的积累弦长参数化方法,该处弦长可采用相邻刀轴矢量之间的夹角。然后,继续将关键刀轴矢量所对应的样条参数进行插值处理,此时参数化取其对应参数为截面上插入位置参数,并在每个位置加人切矢条件以使得样条函数为曲面参数的单调函数。在生成刀位文件的过程中,以曲面参数作为变量代入该样条函数,将所取得的值作为该点的刀轴矢量。同时,若再有干涉发生,则在有干涉的位置再插入一个关键刀轴矢量,并重新插值成样条函数。以一条等参数曲线为例,生成的无干涉且过渡平滑刀位轨迹如图6所示,图7为采用四元数方法得到的结果,采用线性插值方法以及UG中提供的方法与其类似。

图6 经过平滑处理的刀轴矢量

图7 四元数插值方法

从图中可以看出,本文方法与已有方法相比最大优点在于保证了刀轴矢量全局平滑过渡。而已有方法在关键刀轴矢量位置不可避免地发生刀轴矢量的突变,从而引起机床振动,影响加工质量。

2.5 分片铣削与整片铣削的比较

用零件整体刚性尤其是利用未加工到的零件材料的刚性来抑制加工中的变形,采用分片铣削的方式来加工整体叶轮叶片。但在实际加工过程中发现,采用分片铣削的方式会在不同分片的边界处造成明显的接刀痕,最大误差可达0.5mm,使得叶片质量严重下降,并且难以采用后续抛光方法进行修复。如图8所示。

图8 接刀痕

因此本文提出在对叶片进行数控加工过程中应采用整片铣削方式,并结合螺旋刀轨以减小叶片变形。

3 实例验证

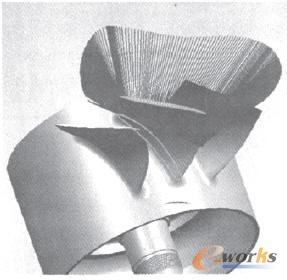

本文研究以图1(a)所示整体叶轮为验证实例,其三维模型如图1所示。经数控加工后成型零件如图9所示。

图9 精加工后整体叶轮零件

4 结束语

本文在分析了已有整体叶轮数控加工技术的基础上,针对开式整体叶轮结构特点及其制造要求,研究了数控加工中所采用的一些关键技术。这些技术均已在UG平台下通过二次开发得到实现。

本文中所提出的数控加工技术已在某型号整体叶轮零件上得到了应用,结果证明本文所提出的技术是可行的,取得了预期的加工效果。

- 第1页:开式整体叶轮数控加工技术研究(1)

- 第2页:叶片数控加工高效刀轨的规划

- 第3页:刀轴矢量的生成及其平滑处理

- 上一篇文章:复合伺服驱动高速进给工作台研究

- 下一篇文章:NX在三轴和五轴数控加工中的应用