投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

五轴联动数控加工在异型石材制品中的应用研究

2.2 立体人像的五轴联动加工程序编制

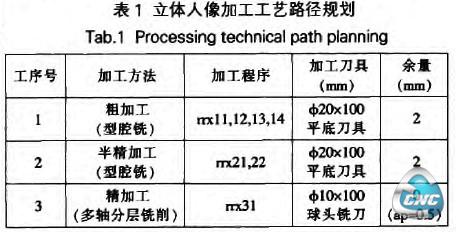

(1)粗加工程序编制:利用uG建模功能建立加工立体人像所需的毛坯模型,大小为Φ(150×300)mm;设置加工坐标系;创建程序:rtx-5axis—machining,建立刀具系统。创建粗加工型腔铣操作,选择刀具并设置切削参数,生成的粗加工刀具路径。加工工艺规划见表1。

(2)半精加工与精加工程序编制。立体人像的半精加工程序编制时应注意的几个问题:首先,为了加工时刀具系统与样件之间发生碰撞,要对刀轴进行适当而精准的控制;其次,还要考虑实际加工中机床的运动状态;由此半精加工程序采用可变轴轮廓铣削,生成的半精加工与精加工部分刀具路径。

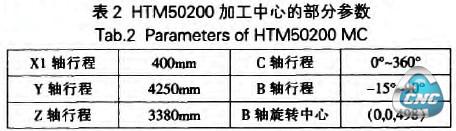

2.3 HTM50200异型石材车铣复合加工中心专用后置处理器的构建

获得立体人像刀具路径文件后,通过配置专用后处理器,对路径进行特定处理。得到符合数控机床所能识别的专用数控代码文件,才能在实际的机床上进行加工:因此,应根据机床具体信息构建HTM50200专用后处理器。表2为HTM50200加工中心的部分参数。后置处理器构建完成后。通过将指定的刀具路径文件转换成机床能够识别的数控代码文件。部分代码(略)。

2.4 五轴联动数控加工刀具路径的仿真

由于生成的程序大而抽象,不易检查,对其刀路进行虚拟仿真,不仅可以形象直观的模拟现场的加工过程,而且可以验证路径可靠性以及参数设置合理性,大大缩短加工周期并降低生产成本,尤其是针对五轴联动加工数控刀具路径,通过对刀具路径进行仿真。检验程序可靠性以及是否有干涉。如果仿真后的程序未达到预期效果,还要对其进行修改和优化,直至满足加工要求。本文利用一种专用数控加工仿真软件VERICUT对立体人像的数控代码文件进行虚拟仿真验证。首先构建机床三维运动仿真模型,创建刀具库、控制系统等,然后,加载程序进行仿真。

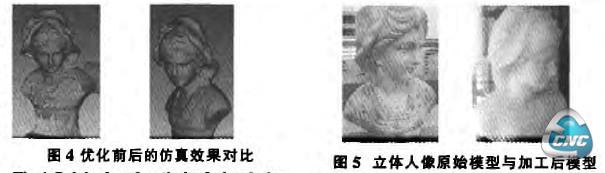

从仿真的效果可以看到,刀具的刀柄与立体人像的肩部发生了碰撞,为了有效的避免加工过程中因刀轴方向发生改变而引起刀具系统与工件或 者机床发生碰撞,一般需要通过对刀具路径进行重新编排或者对刀轴方向进行优化等方法,使之避免产生干涉与碰撞,通过优化刀具路径,并对优化后的刀具路径进行仿真,由仿真结果知之前的碰撞现象消失。见图4。至此,可以初步确定。所生成的刀具路径理论可行。满足加丁要求。利用HTM50200异型石材车铣加工中心对立体人像进行加工,从加工的过程来看,程序运行稳定,各项切削参数均能符合加工要求,加工中没有干涉和碰撞现象出现,从加工出来的效果可以看出,利用数控机床对立体人像模型进行加工,除了立体人像的某些发展趋势极其细微的细节需要人工进行后续修整外,其它部分加工出来的效果与扫描数据及实际模型是吻合的,由此可知,虚拟仿真效果与实际加工效果也吻合,图5为立体人像的原始模型与加工后的模型。

3 结束语

(1)利用ImagewaIe和UG,对立体人像的点云数据进行处理,获得高质量的三维模型。复杂曲面的立体人像进行编程及仿真预验证。

(3)利用VERIcuT仿真软件构建H1M50200加工中心三维运动仿真模型,对立体人像进行虚拟加工,验证加工程序的正确性和可靠性。

(4)首次提出立体人像的参数化建模技术,大大提高了立体人像的建模效率,同时也为其他复杂异型制品的建模提供参考。

(5)通过利用数控机床对立体人像进行试加工,加工出来的实际模型与理论模型效果一致,这有利于工程技术人员通过预先的虚拟仿真来避免实际加工中所带来得不必要的麻烦。

- 上一篇文章:数控机床主轴驱动系统的选用研究

- 下一篇文章:数控技术在螺杆泵转子加工的应用