投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

西门子双控制系统在数控车床改造中的应用

3 控制系统完成的功能

本设备的加工工艺有其特殊性,这里从NC机PLC两个方面来阐述如何完成对工件的加工,以及如何实现840D和802D系统间的信息交换过程,这两点也是本设备的重点及难点。

3.1 工件的加工工艺

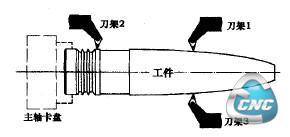

本设备在对工件进行加工时,要求三个刀架同时参与加工,如图2所示。

其中:刀架1主要完成工件的粗加工;刀架2主要完成精加工;刀架3配合刀架1完成粗加工以及辅助装卸工件。在加工过程中有三个工艺要点:其一,在加工弹体大圆弧时要求刀架1和刀架3同步加工;其二,为保证工件表面粗糙度要求须进行恒线速加工;其三,防止刀架1和刀架2在加工过程中发生碰撞,要求两刀架问的位置差要大于一个恒定的数值。要解决这三个工艺要求,需要从NC和PLC两方面进行处理。

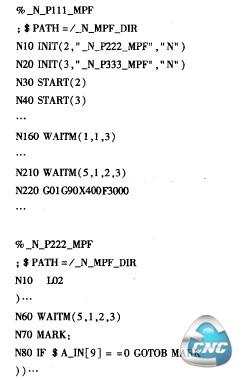

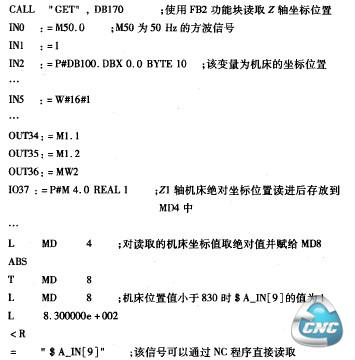

NC方面可通过通道间的同步等待指令WAITM(..)实现刀架1和刀架3同步JJuT_,通过机床数据设置x轴为FACE轴,实现恒线速加工。通过系统变量$A_IN[.]读取PLC程序的接口地址信息,来控制刀架2的跟随位置,以实现防碰撞功能,同时在PLC程序中通过FB2功能块读取z1轴的坐标位置,通过PLC程序处理后将最终信息通过NC扩展数字接口信号传递给NC系统变量$A—IN[.],NC程序通过访问$AjN[.]从而获取zl轴的动态位置信息。下面通过NC以及PLC程序片断说明该功能的实现过程。

主机部分的NC程序如下:

上面P111为通道1(即刀架1)的NC程序,P222为通道2(即刀架2)的NC程序,P333为通道3(即刀架3)的NC程序,其中“WAITM(1,1,3)”为1和3刀架同步加工指令,即只有两个通道都读到该指令时两刀架同时开始执行工件同步加工;WAITM(5,1,2,3)为三个刀架的同步指令,功能同WAITM(1,1,3);“G96S90 LIMS=700”为恒线速指令,该指令控制最高线速度为700 r/min;“IF$A—IN[9]==0 GOTOBMARK”语句完成实时监控功能,通过PLC程序以20ms的速度反复读取z1轴的坐标位置,从而实现刀架2的同步跟随功能,避免刀架1和刀架2在加工过程中出现碰撞现象。zl轴的位置信息是通过以下PLC控制程序来实现的。

通过以上PLC控制程序系统就能及时读取Z1轴的绝对坐标位置信息,通过”$A—IN[9]II传递给NC。

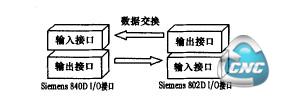

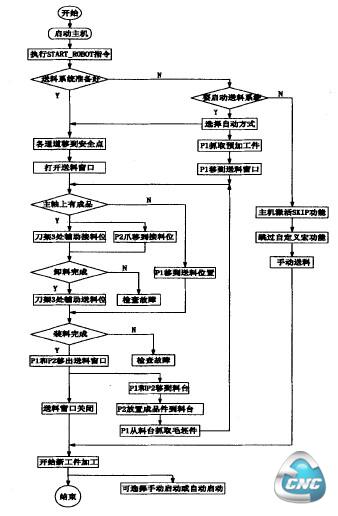

3.2 系统问的Point to Point(点对点)通讯(图3)

使用本设备时,需要主机部分和送料系统有序地进行工作。换句话说,就是要求装卸工件时,主机第三通道的刀架3配合送料系统完成工件的装卸;主机在进行工件加工的过程中,要求送料系统能够自动完成下一个工件的预抓准备工作,在主机对工件完成加工后以最短的时间完成下一个周期工件装卸任务,要求装卸料过程占用加工时间越少越好(一般情况下不超过1 min为宜)。要使这个过程有序地进行就需要两控制系统间通过输入输出接口点对点进行及时的信息交换。也就是说通过840D系统的数字输出接口将主机的状态信息传递给802D控制系统的数字输入接口,送料系统通过802D控制系统的数字输入接口读取主机的状态信息;同样送料系统通过802D控制系统的数字输出接口将其工作状态传递给840D系统的输入接口,主机再通过输入接口读取送料系统的工作状态。这种通讯方式可以简单的称之为点对点(PTP)通讯(Point To Point)方式,对于响应速度要求不是很高的场合它不失为一种简洁可靠的通讯方式。下面通过介绍本设备的整个加工过程来进一步了解PTP通讯方式的特点。

图4为工件加工的时序图。从图4可以看出,主机与送料系统间主要有两个关键位置(刀架3的辅助接料、送料位置)和三个工作状态(是否启动送料系统,天窗是否打开,主轴上是否有待卸成品)需要进行信息交换。在主机NC程序中通过自定义的宏指令来完成系统间的信息交换。下面以部分NC程序来说明。在此之前首先介绍一下在NC程序所要用到的部分高级NC指令和几个自定义宏指令。

- 第1页:西门子双控制系统在数控车床改造中的应用(1)

- 第2页:控制系统完成的功能

- 第3页:

- 上一篇文章:开放式纯软件数控系统OpenCNC应用与实现的总体方案

- 下一篇文章:PLC对步进电机的控制技术