投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

可重构分布式数控系统的设计与实现(上)

平台采用三层分布式结构:中心服务器层、车间服务器层和数控机床层。中心DNC服务器选用IBM xSeries机架式服务器,车间DNC服务器选用工控机。均安装Windows NT/2000/XP操作系统,SQL Server 2000数据库,并集成10/100/1000M自适应以太网卡。车间DNC服务器和中心DNC服务器间通过工业以太网,利用TCP/IP协议进行通信。智能终端采用ARBOR公司生产的基于PCI04总线的EMl04-S416,支持STPC Atlas CPU(最高133 MHz),自带32MB SDRAM、一个自适应网卡、四个串口、一个并口和一个USB接口。智能终端上安装DOS操作系统,由于DOS操作系统没有自带网络通讯功能,所以在其上安装MicrosoftNetwork Client软件,借助该软件,智能终端通过TCP/IP协议与车间DNC服务器进行快速的数据传输。该硬件通信平台具有如下优点:

(1)中心DNC服务器存储各个车间DNC系统的公共数据信息,而各个车间DNC服务器间相互独立,仅存储本车间DNC系统的相关数据信息。若要增设一个数控车间,只需在网络中接入一台新的车间DNC服务器,其所需的公共数据信息从中心DNC服务器下载即可。

(2)每台智能终端通过以太网卡和车间DNC服务器相连,并指定了唯一的IP地址。根据IP地址的命名规则,车间子网最多可以带255台智能终端,便于以后的扩充。而且采用网卡能使两者间的通讯速率大幅度提高。和普通计算机相比,智能终端体积小,配置简单,便于拆卸,更易实现重构。

(3)以软插件技术实现异构数控系统通信协议的转换。当数控系统改变时,只需将新的通信协议和驱动程序从DNC服务器中直接下载到与机床相连的智能终端上。所有的通信协议和驱动程序由DNC中心服务器的软插件库管理。调用使用于该数控系统的通信协议和驱动程序就可以控制新的数控系统,从而使数控系统的重构变得简单易行。

3智能终端处理软件设计

智能终端作为联系车间DNC服务器和数控机床的桥梁,向上与车间DNC服务器建立以太网通信,将机床当前工作状态上传到服务器,通过监控软件展现给用户,并把相关信息写入服务器日志文件;向下与数控机床建立RS232串口通信,将机床配置文件和工艺人员编写好的NC程序下传到数控机床的数控系统。

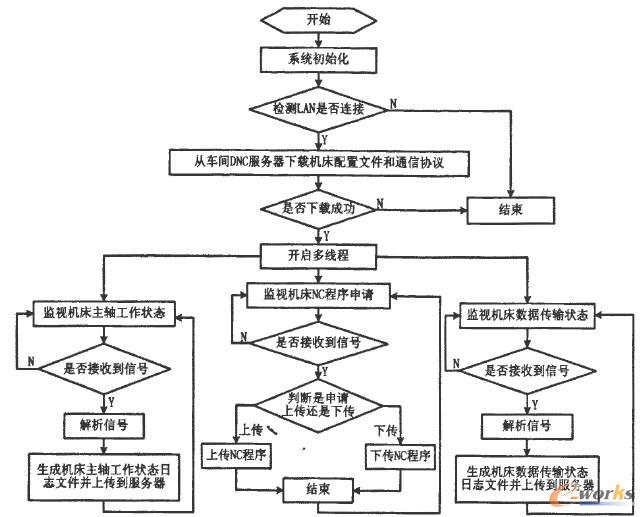

如图3所示,智能终端处理软件主流程如下:智能终端首先完成初始化工作,然后检查网络连接情况。若局域网(Local Area Network,LAN)连接正常,则从车间DNC服务器下载相应的机床配置文件、通信协议和相关的驱动程序。下载完成后,软件将开启三个线程,分别用于监视机床的NC程序申请、机床主轴的工作状态和机床的数据传输状态:

(1)NC程序申请监视线程:若机床申请下传NC程序,则将NC程序从车间DNC服务器下传至数控设备,准备进行加工;若机床申请上传NC程序,则将机床数控设备中已经存在的NC程序上传至车间DNC服务器并保存。

(2)机床主轴工作状态监视线程:检测机床主轴的当前工作状态,如主轴速度,转向,冷却液开停等,这些参数从数控设备的输出信号点获得。智能终端解析这些信号,然后将获得的实时数据写入机床主轴工作状态日志文件,上传到车间DNC服务器中。

(3)机床数据传输状态监视线程:检测机床当前的数据传输状态,如正在传输的NC程序名、程序大小、文件路径、申请方式、工作方式、开始时间、完成进度等。这些参数通过监视机床用于和智能终端进行数据传输的串口获得。智能终端解析这些信号,然后将获得的实时数据写入机床数据传输状态日志文件,上传到车间DNC服务器中。

图3 智能终端处理软件主流程

4 分布式数控管理软件的可重构设计

4.1系统功能及基于角色的访问控制

DNC管理软件负责管理DNC系统所涉及到的掰有裁造资源(物理士或{雾[念上),包括享阕员工、数控机床、NC程序等。用统一建模语育(UnifiedModeling Language,UML)建立其用例图(如图4)。

系统采用基于角色的访向控制模型,涉及普通员工、计算机辅助设计/计算机辅助制造(ComputxAided Design/Computer Aided Manufacturing,CAD/CAM)设计人员、车间管理员和系统管理员四种角色,每种角色有其各自的用户群。系统在用户登录时对用户的角色进行验证,以赋予用户符合自身角色的权限,从而呈现给用户相应的操作界面。普通员工是最基本的角色,仅能对本车间的机床信息和NC程序信息进行查询,其他的角色均是对普通员工角色的继承,CADJCAM设计人员管理自己的设计任务,包括创建、申请、上传、下载、修改NG程序;车间管理员管理本车间的机床和员工等各种资源,包括添加删除机床、添加删除员工、设置机床通信参数、查看机床实时状态等;系统管理员管理各个车间的总体信息,包括添加删除车间、设置车间管理员等,并有权管理系统日志,以及系统数据库的备份和还原。此外,系统能够通过解析智能终端传人的各类日志文件,将机床的开关机状态、实时运行情况等以图形化的方式展现出来,方便相关人员对数控机床进行监控。系统还能按设定的频率,在对各个车间DNC服务器上的数据整合后备份到主服务器上。

图4 UNC管理软件用例图

使用基于角色的访问控制模型有助于提高软件的可重构性,新用户的创建不再需要重新分配权限,只需把其归于相应的角色即可;新角色的创建往往可以通过在继承原有角色的基础上,加入自己特有的权限来完成。

- 上一篇文章:数控系统分布式测控系统的实现

- 下一篇文章:可重构分布式数控系统的设计与实现(下)