最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

浅析智能机床发展

现代制造业竞争力强弱,突出表现在是否充分利用新兴信息化技术提升工业的智能化应用水平。因此,制造业将信息技术不断深入应用到产品设计、生产、装配和服务的各个环节。智能机床正是在信息技术不断深入应用下的产物。它利用传感技术和基于大数据的知识储备,实现智能操控和决策,成为智能工厂乃至智能制造的重要组成部分。

智能防碰撞系统

当操作工人为了调整、测量、更换刀具而手动操作机床时,一旦“将”发生碰撞时(即在发生碰撞前一瞬间),运动立即自行停止。

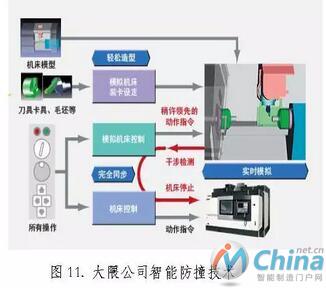

大隈公司的Collision Avoidance System载有工件、刀具、卡盘、卡具及主轴台、刀塔、尾座等的3D模拟数据的NC装置 (OSP)先于实际机床动作进行实时模拟,检查干涉、撞击发生的可能性,在撞击前一瞬间停止机床动作。大大缩短了工装、试件的加工时间。

在应用防撞击系统时,操作者仅需简单输入毛坯、刀具模型图形,系统就能够与在离线状态下检测机床干涉的3D虚拟监视器数据联动,以稍领先的指令,对干涉进行干预。该防撞功能可应用于自动运转和手动操作状态。

智能防撞击功能还有简便的图形输入功能,操作者可从已登录的图形中选取,也可输入形状的尺寸生成图形,还可用CAD生成的3D模型直接读入。

智能防撞功能开启时,首先读取NC程序,然后再检测NC设定的原点补偿值、刀具补偿值的轴移动指令是否存在干涉。一旦将要发生撞击,会使机床动作暂时停止。以加工速度12m/min为例,碰撞检测至停止仅需0.01秒,停止距离在2mm以内。防撞工作流程见下图。

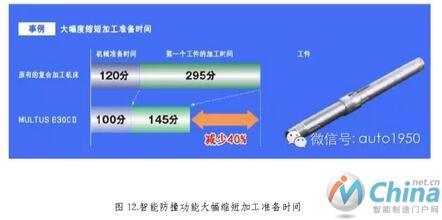

使用防撞功能的机床不仅是机床和零件的安全得到保障,并且大幅缩短待机时间。以下为大隈公司的测试效果,加工准备时间减少40%。

移动通信系统和语音提示功能

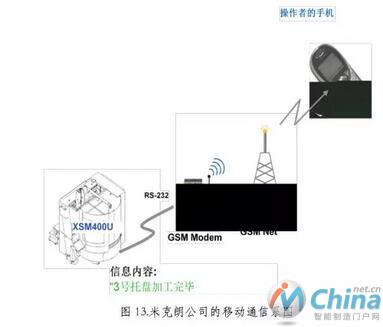

为了更好地保障无人化自动加工的安全可靠性,瑞士米克朗公司将移动通信技术运用到了机床上。只要将机床配置SIM卡,它便可以按照设定的程序,实时地将机床的运行状态,比如加工完毕或出现故障时,发送给存贮在机床联系人表里的相关人员的手机上,图13。

国内智能技术的发展

沈阳机床集团i5系列智能机床

i5系列代表机床将5个“i”,即Intelligent、 Industry、Information、Internet、Integrate集成在一起。

沈阳机床攻克了CNC运动控制技术、数字伺服驱动技术等核心底层技术,依托互联网实现智能校正、智能诊断、智能控制、智能管理,实现了工业化、信息化、网络化、智能化、集成化的有效集成。开拓了制造模式转变为互联网+制造模式的先河。

该系统使机床满足了用户个性化需求,加工效率提升20%,实现了“指尖上的工厂”--指尖轻点,通过手机或电脑,即可实现对千里之外的i5智能机床下达各项指令。i5云制造平台,以创新的商业模式、管理模式和盈利模式,转身向制造业的“阿里巴巴”发展,向个性化服务发展。

华中8型智能数控系统

华中8型智能数控系统依托三个技术平台,多个智能模块替代人脑控制数控机床的运行、加工、操作和编程等,实现高速、高精、高效的加工。同时,对于操作者而言,机床更加好用且易用。

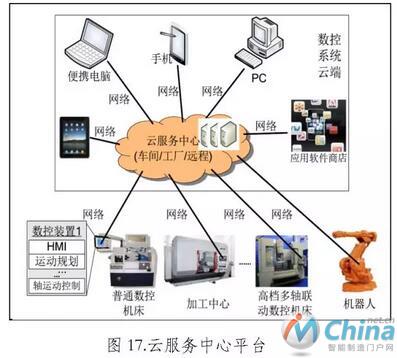

这三个技术平台分别是:开放式数控系统软硬件技术平台;大数据采集、传输与储存技术平台;云计算、云服务技术平台。

开放式数控系统软、硬件技术平台,支持多种伺服电机,如力矩电机、电主轴、液压伺服油缸等,形成完善的二次开发平台。

大数据采集、传输与储存技术平台支持多种传感器上传数据。数控机床工作时,其数控系统蕴含大量实时工作状态数据,这些数据与加工指令密切相关,直接影响零件加工质量、精度和加工效率。如运动轴的电流、位置、速度、温度数据;主轴的功率、扭矩、速度、温度数据;机床运行中的温度、振动、PLC、I/O、报警和故障信息等数据;机床操作状态数据;加工程序数据等。大数据的采集频率可以最短到0.05mS

云计算、云服务技术平台通过网络世界把实体机床和车间与各种控制终端联系起来。

华中8型智能数控系统的智能模块包含:智能管理、智能调试、智能补偿、智能加工、健康保障、网络销售平台、租赁服务等。

智能管理:通过云数控服务平台实现远程监控机床状态,包括车间状态、程序信息、加工仿真、机床运行效率统计、可靠性统计和零部件运行状态等。

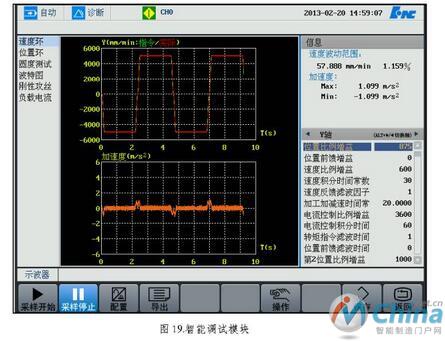

智能调试模块:在系统端集成了伺服参数调整与优化功能,图示例为在系统上监控轴的指令和实际速度值、加速度值曲线。

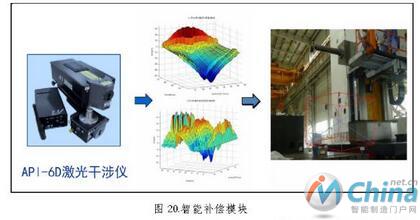

智能补偿模块:激光干涉仪对机床空间误差进行测量,之后进行空间误差数据库建模,最后实现数控多轴交叉补偿。

健康保障模块:通过采集振动和温度信号、负载电流变化情况,对机床进给轴机械状态进行运行状态评估、零部件功能评估、可能出现问题提示、优化维修决策等,从而提出全面的健康预警建议。

智能加工模块:工艺系统稳定性监控与预警,保持CPK≥1.67最佳状态。

智能机床特点总结

智能机床是充分发挥人工智能的作用,借助传感器、软件、大数据,在机床稳定可靠的基础上,实现机床对不同情况进行自主决策。

将传感器及智能诊断和决策软件集成到机床中,通过实时补偿,实现了高精度保持性。

将编程、计划管理、刀具管理、远程监控等几个软件集成在一起,实现了网络化制造,大大提高机床利用率。

通过对实际机床数据采集,智能化挖掘进行诊断预警和维护。

开放式数控系统支持了制造模式转变为互联网+制造模式,向个性化服务发展,由智能机床组成的云制造平台,实现了异地设计制造。

数控系统的智能化,由迁就以插补最慢的一个轴的初级数控系统提升为精度、效率、系统成本的智能控制系统。使得智能机床成为超精密机床,实现了高效切削,切削参数优化,提升了制造质量,成倍增加效益,是提升企业竞争力的重要手段。

- 第1页:浅析智能机床发展(1)

- 第2页:浅析智能机床发展(2)

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:装配机器人在制造业中的应用

- 下一篇文章:小型装配机器人的选择八法