投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于CAD/CAM的数控加工技术在吹风机外壳塑料模具制造中的应用

4 加工工序的设置

4.1 模具毛坯的加工

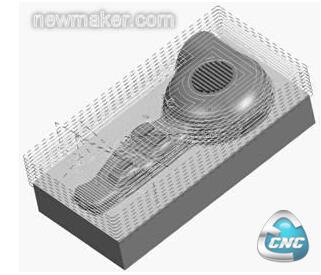

模具型芯镶块毛坯材料是40Cr,加工量比较大,采用分层进给铣削方式可以减小机床负荷,延长刀具使用寿命。

采用CAVITY_MILL加工模式,PART GEOMETRY(零件外形)选取图2所示的实体模型,BLANK GEOMETRY(毛坯外形)选取由镶块底面面拉拔所形成的实体,选择FLLOW PART(依零件外形加工)切削模式,加工出零件的大致外形。刀具选择硬质合金涂层铣刀φ6(r0.5),转速7957r/min,进给速度636mm/min,每层切深0.5mm,刀具进给百分比为70%。

为了减小刀具磨损,刀具下刀方式采用直线进刀,在毛坯上应留有预钻孔。预钻孔的位置以不影响加工质量为前提,可以自行设置。

图3 毛坯加工刀路图

4.2 型芯表面加工

因为采用PowerMILL加工模式加工中,分层加工立铣刀会留有阶梯状刀痕,所以我们一般在初步加工过曲面后采用FIX_CONTOUR加工方式精修曲面,以提高表面质量。

在FIX_CONTOUR加工模式中选择型芯的表面为加工区域,刀具选择硬质合金涂层铣刀φ6(球刀),转速7957r/min,进给速度636mm/min,刀具进给百分比为5%。

图4 型芯表面加工刀路图

4.3 进风口加工

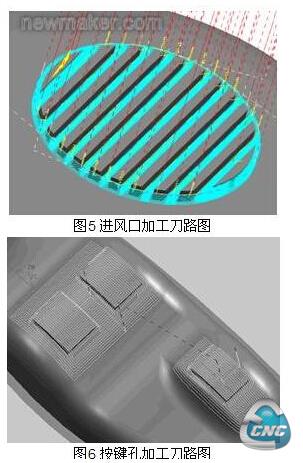

由于进风口为狭长型小平面,尺寸较小,所以在前两道工序中无法完成。

采用PLANER_MILL加工模式,选择ZIG_ZAG(平行式往复走刀)切削模式。因为当采用这种切削方式时,DELCAM软件所创建的刀具路径将以相互平行且连续不提刀的方式产生,此时它是最经济、节省时间的方式。

影响模具制品外观质量的一个重要因素是模具的圆倒角和拐角,注意不能使用相同直径的刀具直接加工。如果使用这种方法,则刀具直接切进尖锐拐角,使刀具负荷急遽增加而发生震跳,影响加工表面外观质量和精度。应选用直径小于圆倒角几何尺寸的70%的刀具,使拐角处的刀具路径更加平顺,降低刀具负荷。

在PLANER_MILL加工模式中选择进风口的表面为加工区域,刀具选择硬纸合金铣刀φ1.2,转速18568r/min,进给速度557mm/min,每层切深0.2mm,刀具进给百分比为10%。

4.4 按键孔加工

电吹风按键孔为方形,在第二步加工过程中有φ6球铣刀切削不到的死角,而此型芯的按键表面与行腔的表面为曲面相接,为避免飞边的产生,此处的表面精度要求很高,所以需要进一步精修按键表面。

采用FIX_CONTOUR加工模式,选取按键区域的三维曲面为加工区域,选择FOLLOW PART切削模式,刀具选择硬纸合金铣刀φ1.5(r0.75),转速14854r/min,进给速度297mm/min,刀具进给百分比为10%。

5 结束语

实践证明,DELCAM提供的CAM高端技术可以根据零件的具体形状选择不同的加工模式以创建相应的刀具路径,对进行复杂三维型面的数控加工,有着极高的加工效率、加工质量,并能给企业带来可观的经济效益。

- 上一篇文章:基于ARM的条码精密测量系统

- 下一篇文章:弯脖长轴的数控夹具设计