投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

SINUMERIK840数控系统嵌入式管理维护界面开发

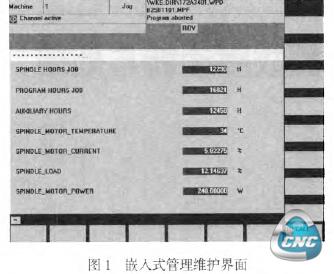

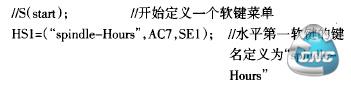

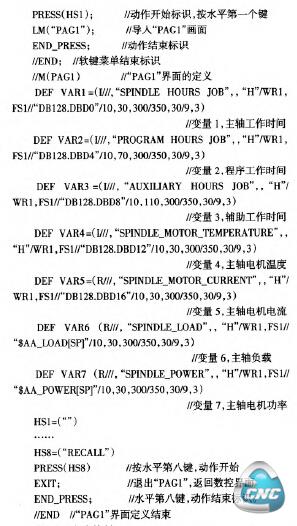

根据项目需求,管理维护界面定制的程序代码如下,管理维修界面效果见图1。

三、PLC程序编制

界面定制完成后,需要选择与界面中变量相关的信号,将它们加工成有用信息在界面显示。管理信息必须根据用户要求,选用相应信号,通过编制PLC程序来实现监控。主轴运转时间监控,选用驱动信号DB36.DBX61.4和DB36.DBX94.4,将它们的非信号相与作为采样信号。程序运行时间监控,选用通道信号DB21.DBX35.0作为采样信号。辅助工作时间定义为主轴不运转,程序不运行,选用信号DB36.DBX61.4、DB36.DBX94.4和DB21.DBX35.0为采样信号。要求上述3个时间能长期统计,断电后统计结果不丢失,开机后能继续累加。但是STEP7软件计时器最大计时为2h46min30s,不能进行累加计时。该项目通过编制时间片脉冲程序与PLC系统计数功能SFBl相配合,计时范围可达216}I。机床状态信息纷繁复杂,这些信息显示可根据具体项目采用不同方法。电机电流、负载和功率显示,可在定义变量时,通过编程的方法直接读入;电机温度的检测,可通过STEP软件的FB2功能块把这些参数读入到PLC中,然后转换成能在界面中显示的数据。为实现上述功能,编制以下PLC程序块:①Fc20卜产生连续的时间脉冲;②sFBl——系统功能块,用于时间段的计数;③Fc201——统计主轴运行时间、程序运行时间和辅助工作时间;④FC205——读取NC参数信息;⑤DB121、DBl22和DBl23——调用SFB1时的背景数据块;⑥DB132——调用功能块FB2时所需的背景数据块;⑦DB128、DB133——HMI与PLC交换数据的接口。相关PLC程序在此略去。

四、调试和备份

程序编制完成以后,实测各项目,要达到精确计时,就要观察变量中间值。观察24h内变量MW6、MW7的中间值与理论值的差值,误差为6s,误差率=12/(24x3600)=0.007%,可满足设备精确计时要求。读取机床主轴信息时,初次引用的机床变量为$AA_LOAD[AX6](AX6是主轴的驱动编号),变量[AX6]引用不正确,界面显示“SPINDLE_LOAD#######%”,这是由于控制系统找不到$AAJDAD[AX6]对应的参数,用默认符号#填充对应的数值位。通过正确的引用主轴变量$AA_LOAD[SP,界面中子项目“主轴负载百分比”显示“SPINDLE-LoAD 12.14637%”,正确显示。

调试完成后,需要备份系统,分别备份MMC和PLC,也可对PLC备份以后,对硬盘作整体备份。画面制作程序存储在F:XDHXCUS.DIR目录下的MAjOG.COM、MA—AUTO.COM文件中。这样若硬盘损坏,只需更换硬盘,然后将备份的数据恢复即可,而不用重新编制HMI界面程序和PLC控制程序。

较之传统的加装外部计时器的方法,该方法能根据系统相关信息,精确统计出机床运行效率,而且计时时间长、不需额外投资,可在使用SINUMERIK 840D系统的设备间方便互相移植。