投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控轧辊磨床测量系统数控软件开发

2 测量系统数控软件模块设计

由于轧辊磨床测量系统数控软件功能模块较多,不能详细说明,现将主要模块进行介绍。

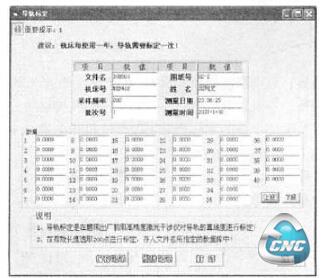

2.1 导轨标定模块的设计

对于数控机床来说,导轨的测量及定期标定非常重要,我们国内的大多数控机床没有进行该项工作。对于数控轧辊磨床来说,对导轨标定后,用标定值对砂轮的进给及拖板架上的测量装置进行补偿。在该模块中,我们设计了与控制数控软件对应的200个测量点,并将该数据存人数据库中,该数据也可以直接显示在该屏幕上二在轧辊磨削或测量时,可直接由NC程序调用,也可以由测量数据处理程序调用。如图3所示。

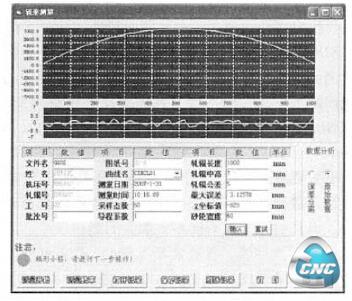

2.2 轧辊棍形测量模块的设计

在轧辊辊形测量模块中,辊形图(图4)显示分为上下2部分,上图显示当前轧辊的廓形和允许公差值。在测量过程中,上图实时显示测量轨迹趋向曲线,观察辊形是否超出公差带范围,并显示超差的Z坐标位置。

下图是显示辊形在整个长度内放大1000倍的误差分布,也叮以从该图中直接读出相应Z坐标上的辊形误差值。

测量数据可以通过选择原始数据和误差分离2个单选项获得。原始数据是指由传感器获取经滤波后的数据。误差分离选项是将原始数据进行了主轴运动误差分离后所得数据。我们设计选用200个点的误差值贮存在后台数据库中,在屏幕上只显示出最大误差及相应Z坐标位置,并在后台程序中还可形成误差补偿表格数据库。

2.3 札辊圆度测量模块设计

圆度测量模块分为4个子模块,分别为;最小二乘圆、最小区域、最大内接圆和最小外接圆法。在测量时,首先要输人采样点数和被测量轧辊的基本半径,然后通过下拉菜单选择相应的子模块;同时,在测量界面上显示出被测圆形、误差值及评定结果,见图5。

3 结束语

本文介绍的数控轧辊磨床测量系统数控软件具有良好的人机交互性,便于操作者使用。数控软件是针对客户的特定要求而设计的,可以控制整个轧辊测量过程,显示各种实时重要数据。操作者只要简单地输人相应的数据就可以完成轧辊测量各项任务。该数控软件可以与本课题组研制的基于840 D的控制系统数控软件配合使用,也可单独使用。

- 第1页:数控轧辊磨床测量系统数控软件开发(1)

- 第2页:测量系统数控软件模块设计

- 上一篇文章:复杂箱体类零件内台阶平面数控加工工艺分析

- 下一篇文章:运用复合型车削循环指令对外轮廓的数控编程加工