投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

切齿仿真在数控铣齿机数控软件设计中的应用

2 数控铣齿机切齿数控软件的仿真

自1987年美国Gleason公司推出第一代数控铣齿机(见图3),它由3个直线袖X,Y,Z和3个转动轴A.B,C组成,用计算机直接控制各数控轴来保证刀盘和工件在任何一个加工瞬时都与万能铣齿机在同一瞬时有相同的相对位置,这样就可以加工出与万能铣齿机上相同的齿轮。把图3与图1比较就可以知道。数控铣齿机是用X, Y两轴联动在XY平面上“画圆弧”来模拟摇台的转动,控制圆弧在产形面内的位置可以得到垂直轮位和水平轮位,轮坯安装角、床位和滚比都不难理解。关键是刀倾机构如何实现。

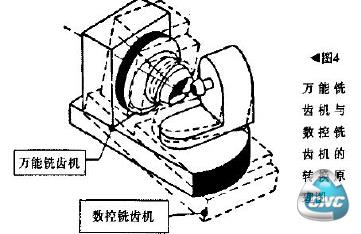

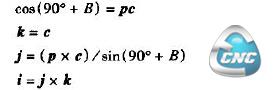

图4是万能铣齿机与数控铣齿机的转换原理图,图中的X一Y平面必须与万能机床的刀尖平面平行,刀盘轴线矢最。和工件轴线矢量P必须与X-Z平面平行,数控铣齿机上的8角和坐标矢盒i,j,k的确定方法为:

使用刀倾机构后,刀盘轴线c不再与摇台轴线平行,展成过程中是不断变化的,因此数控铣齿机中的B角在展成过程中也在不断变化。这就是说在数控铣齿机中,刀倾机构的作用可以用8角的变化来模拟。这里还要特别注意的是,在数控铣齿机中,工件的转角A不能简单地用公式A=Ra△q来表示。因为刀盘轴线在不断变化,会给工件轴上叠加一个附加转角△A,即A=Ra△q+△A0△A的确定比较复杂,与不同的结构有关。即在不同的瞬间,刀盘轴线矢量的变化经过万能铣齿机与数控铣齿机的坐标变换转换到数控铣齿机的工件轴矢量上。根据这些计算公式及计算方法就可以设计数控铣齿机的切齿数控软件。要验证切齿数控软件正确与否,需要进行数控铣齿机的切齿仿真,在每一个切齿瞬间计算切削量和齿坯余量,并与万能铣齿机仿真结果进行比较,如果相差很小。就说明该切齿数控软件设计正确。

3 仿真数控软件开发与应用实例

本文开发的切齿仿真数控软件包括万能铣齿机切齿仿真和数控铣齿机切齿仿真功能,基于ObjestARX的AutoCAD底层接口开发,用VC++语言编程,生成ARX动态库,在AutaCAD环境中加载执行。

切齿实例:一对传动比为8:39,轴交角为90°的准双曲面齿轮,端面模数11.131rnm,大轮齿面宽53mm,小轮中点螺旋角为45°3',平均压力角为22°30'。在万能铣齿机上仿真切齿,机床参数见表1,以2°展成角为切齿间距,在万能铣齿机和数控铣齿机上每一步的切削量体积和切削后齿轮体积(部分)见表2。由表2可知,在每一个相同瞬间,切削量和齿坯余量的数值基本一致,由此可见,数控铣齿机的切齿数控软件是正确的。

4 结论

分析了万能铣齿机与数控铣齿机的加工运动转换过程。为验证数控铣齿机加工数控软件,对锥齿轮建立仿真实体,分别在万能铣齿机和数控铣齿机上进行切齿仿真,得出准确详细的切齿过程数据,通过比较两种数据,可准确判断数控铣齿机加工数控软件的正确性。

- 上一篇文章:线切割自动编程数控软件在数控铣削加工中应用

- 下一篇文章:复杂箱体类零件内台阶平面数控加工工艺分析