投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于三菱E60S系统的高速高精数控车床电气控制的设计

3 控制系统设计

3.1 控制方案和系统连接原理

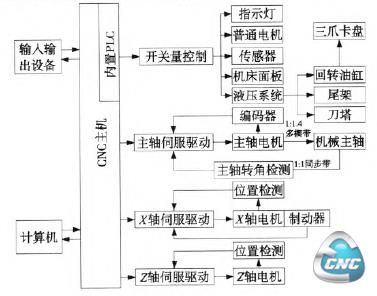

根据GSCK200A高速高精数控车床的功能等要求,确定其电气控制方案如图2所示,把控制系统按控制原理分为主轴伺服驱动、x轴伺服驱动、z轴伺服驱动和开关量控制四大模块。机床夹紧系统、刀塔选刀、尾架进退和普通电机启停等程序动作,用E60S数控系统内置PLC的开关量和逻辑控制功能来控制;刀具的插补运动,通过x、z两伺服轴组成十字刀架来完成控制。由于车床采用45。斜床身,即x轴倾斜45。,为避免刀架在该方向因自重下滑而失去位置信号和失却高精度定位性能,专门为x轴电机选配了制动器装置。主轴旋转运动是主轴电机以l:1.4减速比通过多楔带带动主轴实现的。因皮带和带轮之问的滑移无法保证它们之间具有的精确传动比,为实现主轴准停和螺纹加工性能,设置了一个同期编码器,由主轴通过同步带以1:1的传动比带动。同期编码器并无负载,不会使同步带传动产生滑移,因而同期编码器能实时检测主轴旋转时的准确转角和转速。

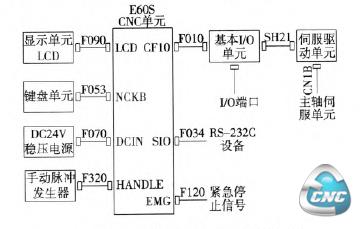

图3所示是选用E60S数控系统来实现本设计控制方案的系统连接原理图。其中,X/Z两轴采用二合一双轴伺服驱动单元,控制信号通过基本I/O与CNc单元相连,而主轴驱动单元的控制信号则从X/Z两轴伺服驱动单元的CN1B串接引出。

3.2 主轴伺服控制设计

主轴在高速旋转过程中,伴有加、减速时间长、主轴不平稳和易振动的特点,解决不好则直接影响加工的精度、表面质量和效率,有悖于高速高精的初衷。本设计选用MDS—B—SPJ2主轴驱动器,它采用高速集成LSI、高速DSP和IG—BT芯片使设备小型化,采用高速DsP改善响应速度使机床切削加工的精度得以提高,采用高速旋转直接定位的高速定位方式使主轴动作流畅且定位时间极短,而主轴参数又可在CNC的LCD显示屏上设置,使参数试验和优化可见有易于操作。

机械式主轴静态精度和综合动平衡达到要求后,主轴高速旋转产生振动、不平稳和噪声的原因多半源于主轴驱动电机。本设计通过在E60基础上增加主轴HR753选卡和选用sJ—PFl l_0l z主轴电机的方式,使主轴电机能稳定地达到8000rpm的额定转速。按设计的1:1.4减速比实现主轴5000rpm的最高速度,电机实际转速为7000rpm,低于其额定转速1000rpm,因此,不易出现振动、不平稳和噪声等不良工况,有利于保证主轴高速旋转的平稳性和精度,从主轴这方面确保了高速高精数控车床所要求的性能。

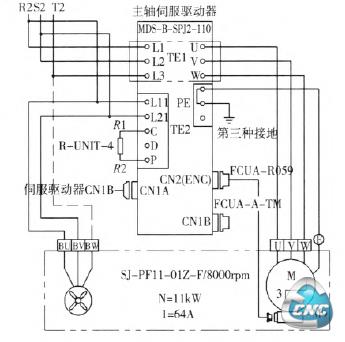

图4所示是设计的主轴驱动控制电路,因为所选主轴电机功率为11 kw,在驱动器内标准装备有回生电阻电路,主轴高速定位或急停时通过其耗散主轴系统巨大惯性能量。回生电阻接在C、P之间,回生电阻要通过计算主轴系统停止(定位)时的回生能量来选型。不能根据经验选择,以免造成伺服放大器的IPM烧坏。经过计算,选用了R—UNIT4回生电阻,有效地实现了主轴高速定位和急停的功能。

- 上一篇文章:基于PMAC的数控系统软件开发研究

- 下一篇文章:走近木工机床数控软件