投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控插铣技术提高金属切削速度

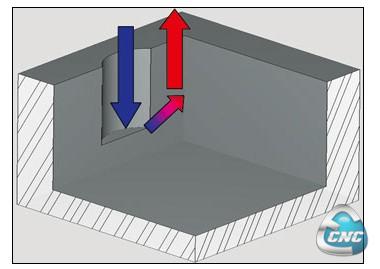

当然,在加工过程中也会不可避免地产生某些弯曲力,而且在收缩运动时,镶刀片会接触少量的材料。因此应在超前角上增加副后角,这有利于刀具/镶刀片能够在收缩过程中处理少量的材料(如图3)。

图3 在侧向进给切削加工中有一项重要的编程技术,它可使刀具在切削以后以一定的角度退出

插铣的优点

按照一定的间隔时间将工件从顶部到底部加工(例如“Z”水平粗加工)是粗加工当中最普遍使用的一种方法。最近,能够进行高速/进给加工的机床和刀具提高了“Z”水平粗加工的生产效率。

当工件的几何形状、机床或工件的夹紧方法限制了机床恒定的高速进给操作能力时(有时候其操作进给速度可达到200~300in/min),采用这种方法就会有一定的局限性。当发生以上任何一种情况时,采用插铣就会体现出以下各项优点:

1.进刀量恒定不变

在采用Z水平加工方法时,切屑负荷(IPT)随着径向和轴向接触情况的变化而增减。当采用横向切削加工时,尽管径向接触和跨距会发生一些变化,但仍可保持切屑负荷恒定不变。

2.优化刀具路径

一般来说,如与Z水平加工方法比较,插铣加工是一种更为直接的加工方法,加工特定面积所需的运动较少(加工线性英寸)。当碰到需要多变的X、Y轴方向加工的情况时(例如加工带有支柱的隐窝),这将成为一种特别的情况。

3.优化机床

插铣加工能够以相对较低的进给速度(一般为50r/min以上)切削大量的加工材料。该加工方法对使用老式机床的加工车间而言,其金属的切削速度可以与采用高速加工方法的较新机床相媲美,有时甚至超过这些较新的机床。

处理间断式切削条件

在许多情况下,当碰到间断式切削条件时,会迫使人们降低切削参数,以减少或消除切屑造成镶刀片破裂。插铣似乎更有利于满足这些条件,并且获得更加稳定的结果。在切削过程中,这一切应该归因于材料轴向切削的方法以及每个齿所保持的恒定切屑负荷。

切削力的处理

插铣的轴向力一般允许采用强力加工操作参数,不必过分关注工件的移动。

先进的压制技术为开发能够降低切削力的新型刀具创造了条件,这种刀具的设计比较结实,并能更好地使用制造刀具的碳化物原材料,可节约资金。加工车间在普遍学会横向切削加工技术以后,可根据各种应用领域和材料,以较大的金属切削速度,提高他们的工作效率,以及提高老式机床的生产能力。

- 上一篇文章:数控镗、铣加工中刀具产生径向跳动的原因分析与对策

- 下一篇文章:GibbsCAM 软件中叶片的车铣复合加工