投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

工控机在数控车床检测装置上应用

3、控制测量软件设计

控制测量软件设计主要包括两部分:1)单片机控制程序设计;2)工控机的测量软件设计。

3.1 单片机控制程序

在本系统中,有两个地方使用了单片机控制,都采用AT89C51 单片机作为处理器。一个是用于测量控制操作面板,在该面板上共有5个按键,分别是“启动涡流测量”、“启动激光测量”、“测量结果确认”、“传输左轮数据”和“传输右轮数据”。每按下一个按键,其相应的LED指示灯点亮,其余按键锁定,并通过数据采集卡将该按键信息传入工控机,工控机接收到信息后执行其相应的任务,任务完成后,工控机通过数据采集卡清除按钮信息并熄灭相应的LED指示灯。

另一个是编码器数据处理板,它读入绝对式编码器的数值,判断其正反转,并实时给出编码器的圈数及其单圈读数,输出数控车床的实时绝对位置,然后传送到数字 I/O 卡上,工控机可直接从数字 I/O 卡上读取数控车床的实时位置。在圈数计算时,采用电平中断处理的方式,当编码器转到零位时,即十一位输出均为低时,单片机INT0. 引脚产生中断,再判断编码器上一个数值,是“1”则编码器反转,圈数减 1,是“2047”则编码器正转,圈数加1。单片机INT1 引脚接到工控机中的数据采集卡上,当工控机发出一个清零脉冲信号时,编码器数据清零,重新开始计数。

3.2 工控机的测量软件设计

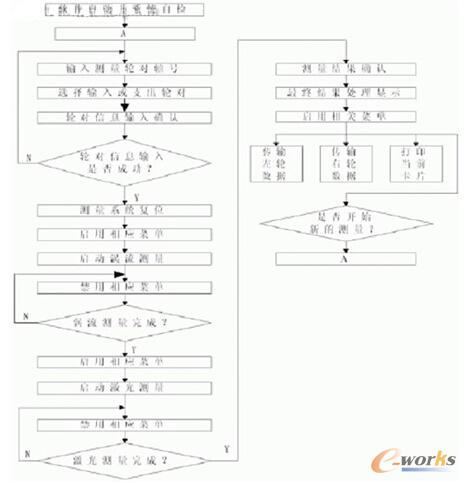

工控机的测量软件设计是本系统中的重点,它实现了 5个功能:一是提供用户界面并接受用户输入的指令,二是提供数据的存储、显示、查询、打印等功能,三是根据扫描的数据实时绘制车 辆轮对的轮廓图形,并与标准轮对轮廓图形进行对比;四是与PCI 数据采集卡、数字 I/O 卡驱动程序通信,实现实时数据的读 入,五是与数控车床 PLC 系统通讯,实现自动测量与车辆轮对自动镟修。为此选用VC作为开发平台,进行可视化图形设计,测量软件的程序流程图如图3所示。考虑到轮对表面状况的极端差异及现场环境的干扰,在测量软件中针对轮对的不同状况进行实时的补偿,并对各种干扰进行数据融合处理,消除对测量数据的影响。软件中还对误操作、掉电等情形进行了自动诊断与保护。

图3 测量软件流程图

结束语

该设备于2005年5月研制成功,目前运行状况良好,经过实际测试,装置在测量的稳定性、可靠性、测量精度均优于设计要求。就目前情况看,这是国内第一台应用于轮对数控车床的检测装置,具有较广阔的发展前景。

- 第1页:工控机在数控车床检测装置上应用(1)

- 第2页:控制测量软件设计

- 上一篇文章:数控机床RS422通信口及与RS232C的连接

- 下一篇文章:基于UG的波形弹簧冲压模具数控加工