投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于Cimatron E自由曲面五轴加工技术的研究

4.3 程序编制与数控仿真

4.3.1 定义加工坐标系、建立刀具库和选择刀路轨迹

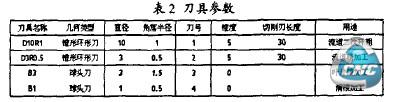

为了使编程人员系统而方便地管理产品的整个数控加工过程,在编程前应先定义加工坐标系,本实例加工坐标系设置在顶而中心处。刀路轨迹选择5轴。建立刀具库是根据加工中心刀具库的刀具以及加工曲而所要选用的刀具种类,建立一个刀具库,把刀具的有关参数,如刀具类型、刀尖类型、刀具直径、切削刃长度、刀长、刀号以及夹头的直径、高度等输入刀具库中,本实例所用刀具参数如表2。

创建零件是为了在进行剩余毛坯检查以及高级仿真校验时与产品进行比较,便于编程人员及时对刀位轨迹进行调整。创建毛坯是软件计算生成刀位轨迹的基础,CimatroE软件提供了丰富的创建毛坯方法,比如曲面、轮廓、矩形、限制盒、多轴毛坯等,本实例选择叶片的3个曲面作为毛坯。

4.3.2 流道二次开粗与精加工

针对该叶轮单个叶片形面加工的解决方案.开粗加工采用5轴航空铣,刀具选择1号锥形环形刀,曲而路径设置为两曲线之间仿形铣,切削类型设置为取决于切削数馈。切削数量为3,切削方式为顺时针单一路径,选取叶片外侧边缘作为第一曲线、内侧边缘作为第二曲线、两叶片之间曲面为导动曲面定义加工几何体。考虑到利用刀具侧刃进行加工,此时需要对刀轴矢馈进行合理的控制,本实例采用根据切削方向倾斜,这样刀其沿着曲面形状的自然走向产生刀具路径,用这样的刀具路径加工出来的零件更加光滑,考虑到切削刀具的锥角,在切削方向一倾斜角设置为85°。选择导动曲面作为第一干涉检查曲面,这种情况的应用乇要为了解决扭曲导动面在被加工后与刀具发生干涉的现象,再选择两叶片之间曲面作为第二干涉检查曲面。在进、退刀中设置为使用宏指令,宏程序类型设置为圆弧相切,这样¨丁以对刀路轨迹的进刀、退刀进一步控制。在粗加工中的多行开粗中分别定义层数与间距进而定义加工刀路,这里的间距是两层之间的3D距离。在这里也可以定义精加工刀路,使刀路之间的距离为0.5mm。通过CimatronE计算得出加工刀位轨迹。流道精加工与开粗加工类似,刀具选择2号刀即可。

4.3.3 叶片精加工

叶片精加工选择3号球头刀,曲面路径设置为两曲面之间仿形铣,切削方式为由内向外双向铣削。两叶片相对曲面分别设置为第一曲面与第二曲面、两叶片之间曲面设置为驱动曲面定义加工几何体。在两叶片外边缘间建立曲线,以空间的轮廓对曲面加工轨迹进行限制。使轨迹在限制区域内进行加工,进而控制刀具的轨迹范围,刀轴设置为通过曲线倾斜,曲线靠近类型为靠近点。选择刀具切削刃参与干涉检查.同时选择导动曲面和检查曲面,检查曲面分别为两叶片的内侧曲面。在进、退刀中设置为使用宏指令,宏程序类型设置为垂赢切向半径,所有切片之间连刀都采用混合样条线光滑连接,这样可以对刀路轨迹的进刀、退刀进一步控制。通过CimatronE计算得出叶片精加工刀位轨迹。

4.3.4 清根加工

清根加工是对于精加工中无法加工到的局部区域的细部加工,刀具半径应小于曲面的曲率半径,选择5轴加:r中的叶片清根功能可以完成清根铣削。

4.3.5 仿真检验

在生成刀路轨迹后,通过切削模拟可以高效率地检查程序的正确性,同时也i叮以预知本程序加工后的毛坯形状,为后续加工刀具路径编制提供相对直观的参考。同时也可以采用检验与零件进行比较。这样可以清楚地看到零件未加工到位的区域或过切情况。

4.3.6 后置处理

经模拟检验所有的加工程序正确后,可以进行后置处理以生成机床能识别的NC代码,但应该注意的是不同的机床控制器对程序的要求是不同的,某些指令町能会有所区别,另外包括可以接受的数据范围等也有所区别,所以在后处理前应先确认所用的后置处理器与机床是否踞配。选择程序进行后置处理,后处理完成之后系统将产生一个程序文件,使用记事本打开即可以看到NC程序。

5 总结

由于五轴加工能够对自由曲面进行高精度加工通过CimatronE五轴加工包。编程人员可以控制加工工艺的每一个方面,比如:刀轴方向、安全区域、进退刀方式、层间或行间的连接策略、避免碰撞和干涉以及不同加工过程的连接方式等。利用其优化的加工策略,能够处理各种几何形状的产品,编写出安全高效的多轴加工路径。

- 上一篇文章:智能数控套料编程软件在数控切割中的应用

- 下一篇文章:数控加工中刀具的选用