投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于NX5.0的五轴加工航空发动机叶轮零件研究

3 生成加工程序

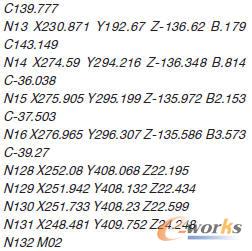

用CAM编程后,应生成机床可识别的程序,生成的的加工程序(部分)如下:

4 程序验证(首件验证)

利用NX5.0生成的程序,经过首件切削试验,可以根据实际验证的内容,如干涉、经过区域,刀具、工件和夹具的刚度和弹性变形情况,以及刀具的磨损情况等因素进行必要的处理和调整。对于加工误差应分析产生的原因并予以修正,以便最终满足零件的要求。

经过18小时的试加工,终于完成了对零件的加工(见图4)。

图4 加工后零件

5 结论

近年来,我国的叶轮类零件的机械加工技术发展非常快。虽然该类零件数控加工的最好选择是Hypermill、Powermill等专用的叶轮加工软件和双转台五轴加工中心,但是基于目前企业的实际条件,选用了NX5.0软件设计合理的加工步骤,编制了五轴联动的加工程序及基于NX5.0的DMU50V的专用后处理程序,成功加工出这个比较复杂的零件,实际应用效果良好。在实施过程中应注意以下几点:

①没有任何两台五轴加工中心的后处理程序是相同的,因为即使是同型号的机床,其结构参数也是不同的,如DMU50V加工中心其摆动回转工作台转臂在Y轴上的尺寸就有差异。这就要根据机床说明书或测出其具体尺寸,再作后处理程序。但是同型号五轴机床的后处理程序可以通过技术处理后使用。

②在使用五轴加工中心加工零件时,除了有夹具装夹外,都应该先将零件装夹后,测量出具体位置。然后调整零件的原点坐标,与机床一致后才能做后处理程序进行加工。

③由于五轴加工中心的刚性不如三轴数控机床,因此不宜用五轴加工中心做粗加工。在加工零件时,为了提高加工效率,尽可能使用高速加工的一些功能,如圆弧进刀等。

④机床精度应该定期检测,如果发生摆动回转工作台或翻转工作台尺寸发生变化,要作相应的调整。

- 第1页:基于NX5.0的五轴加工航空发动机叶轮零件研究(1)

- 第2页:生成加工程序

- 上一篇文章:柔性化车间数控刀具的管理

- 下一篇文章:加强数控刀具管理促进数控机床增效