投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于刀具进让式进给数控技术的研究

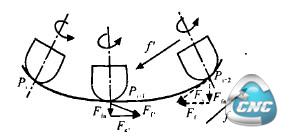

②受力分析:如图3所示,按照文献的分析,设f方向为进给方向f'方向为回退方向,Fc为切削合力,可分解为进给力Ff和垂直进给力Ffn。由于采用进让式切削加工,切削力方向间断地发生变化,刀具的主轴沿进给方向受到切削力的一个分力Ff的作用,沿回让方向受到切削力的一个分力F,’的作用很小,这两种力对刀轴产生的扭矩作用效果是相反的,因而,可以避免刀具主轴的持续扭曲变形和弯曲变形的产生。同时,被加工的工件在加工过程中产生的刚性变形也得到了恢复,从而可以提高整个数控加工过程中的加工精度。

③切削热分析:在常规切削加工过程中所产生的热量主要靠切屑、工件和刀具传出,被周围介质带走的热量很少嘲5,但采用进让式切削加工,在刀具回让的过程中,刀具渐渐地远离进给方向的切削区,这便在切削区形成了空气气流的流动,有利于切削热被周围介质空气带走,加快了切削热的释放,从而减少热变形,达到提高被加工曲面表面质量和加工精度的目的。

第二种情况:被加工曲面为凸曲面。基本上类似于凹曲面加工的分析结果,不同的是:①走刀步长必须根据被加工曲面所允许的直线逼近误差极限并结合上面的步长计算式来确定;②刀具在回让的过程中,基本上是不进行切削加工,但刀杆的弹性变形可以得到恢复。

总之,在采用进让式进给切削加工中,刀具和工件不断地接触与分开,刀具主轴在脉动循环切削力的作用下,其扭曲变形和弯曲变形不断得到恢复,工件的刚性变形也显著减小,从而可以提高工件的加工精度。采用进让式切削加工,在刀具回让的过程中,刀具渐渐地远离进给方向的切削区,这时便在切削区形成了外来空气气流的流动,有利于切削热被周围冷却介质或空气带走,加快了切削热的释放,从而减小了工艺系统的热变形。与传统方式相比,低的热应力对刀具和工件都起到了保护作用,提高了被加工曲面的表面质量和加工精度。

4 刀具进让式进给切削加工的算法及步骤

为了在五轴数控切削加工中实现进让式进给,在生成数控指令时,对于一些特殊的复杂曲面工件(如某些曲面只能用非线形方程组来描述其几何要素),在计算得到其加工刀位节点后,将反映进让式进给运动规律的算法表现在数控指令生成的刀位计算中即可实现进让式进给加工。对于一般的曲面工件,利用商用CAll软件环境,将实体几何要素输入到计算机,可以得到工件实体模型的数控加工指令。最后,在已有指令中插入进让运动指令。其步骤如下:(1)根据工件表面曲率的大小和加工精度给定各段走刀步长。(2)由于五轴加工中各轴均做直线插补运动,故在5个轴上按照式(1)以相同的回让系数k来实现进让式进给运动插值节点的计算和回让运动分配。(3)最后重新生成数控指令。

5 试验结果与分析

按照上述技术原理选用材料为45号钢的工件进行车Iiili工试验,加工条件相同,即吃刀深度相同(2mm),轴向总进给量相同(30rion),主轴转速相同(800r/rain),刀具相同(93。外圆车刀),并选用在西门子802S的数控机床上加工。结果表明:在常规数控加工中,由于刀具始终受到切削力的作用,使得刀具吃刀深度随轴向进给量的增加而逐渐减少;在进让式切削加工中,加工刀具每进给5mm就回让3mm,在测量工件的同部位发现相差约0.02mm,也就是说:在相同加工条件下,采用进让式切削加工精度比采用常规数控加工精度高0.02mm。

通过反复试验发现,运用进让式进给加工方法对机床上各进给运动副的往复运动精度要求较高,加之进给电机正反转频繁,故宜选用直线电机。

6 结语

通过研究表明:采用进让式切削加工,一方面有利于机床工艺系统在加工过程中产生的变形恢复,另一方面有利于工件的刚性变形的恢复,提高了被加工曲面的表面质量,从而可以显著提高数控加工的加工精度。本文方法将数控机床具有的柔性潜能与工件几何参数控制方法相结合,尤其适合应用于高精度要求且较薄曲面工件的加工场合。

- 上一篇文章:基于UG的数控技术在模具精加工中的应用

- 下一篇文章:柔性化车间数控刀具的管理