投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控车床电器控制系统设计

2.2.3 快速进给

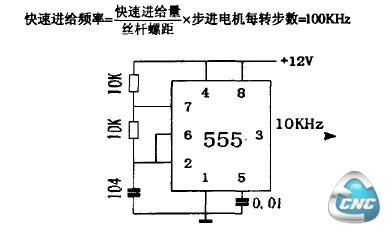

为了解决加工过程中刀具的快速移动,节省工装时间,通常设置快速进给装置,为点动按扭手动操作,其控制指令与进给限位装置做逻辑与运算。已知快速进给速度为100mm/s,进给丝杆螺距8mm,步进电机驱动方式800步/转,则可以计算出由于快速进给运动与主轴运动之间,不需要保持一定的内在联系,所以可以直接使用脉冲信号发生器,利用NE555芯片组成典型的脉冲信号发生电路(见图3),产生10KHz的频率,具有电路简单,无需要调试,频率相对比较稳定,成本低廉,波形符合步进电机驱动器的要求,驱动步进电机实现快速进给。

2.2.4 车床限位器

作用是保证进给装置在规定的范围内做往复运动。当到达极限位置时发出信号控制步进电机,及时停止。限位器使用触点式小型微动开关,分别安装在直线轨道的两个极限端,电路设计中,将二个极限开关做逻辑与运算,当到达极限位置时,限位开关输出低电平,致使逻辑运算值为0,步进电机停止运动,实现限位目的。

2.2.5 螺纹加工

螺纹在零件加工中经常遇到,它对车床的精度要求较高,其中重要的指标是螺距。普通车床是主轴按照一定的传动比带动丝杆,配合开合螺母,使刀具随主轴转动做直线运动而形成螺纹。由于加工螺纹过程中,车床主轴转动与刀具进给,以及加工起始位置有着严格的内在联系。因此在车床主轴上不但要设置进给脉冲信号发生盘,而且还要设置加工起始位置索引孔,严格定义螺纹的加工位置。

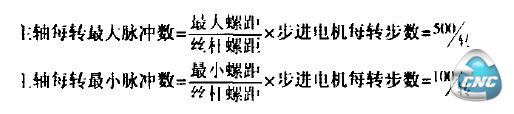

已知车床加工公制螺纹,螺距范围1mm-5mm之间(9种规格),车床进给丝杆螺距8mm,可计算出主轴每转脉冲数。

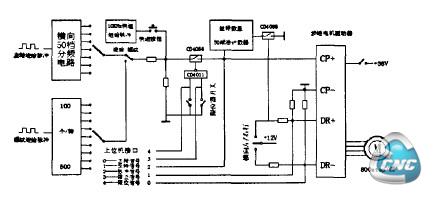

为了满足加工螺距及精度要求,对螺纹进给脉冲不使用电子分频器,而是在车床主轴脉冲发生盘上,直接打出由9个同心圆构成的环状光栅孔,最外圈500个孔光栅,以此类推到最里圈100个孔光栅,使用光电耦接收光栅孔产生的脉冲,分别将接收的脉冲信号,通过波段开关选择加工螺纹的螺距。

在车床主轴脉冲发生盘上,设置一个独立的脉冲发生孔,作为加工螺纹起始位置定位索引孔,只有当索引孔转过规定位置时,才开始加工螺纹,将索引孔、车床主轴盘脉冲信号、限位器开关信号做逻辑与运算,使用与非门电路,将其运算结果作为步进电机驱动控制信号。

2.2.6 数显坐标

在许多自动或半自动车床中使用数显坐标,为测量和控制工件尺寸提供了方便条件。由于数控车床的进给系统是由步进电机驱动的,因此可直接读取步进电机的驱动脉冲数,做加减法运算,显示当前坐标。选用的步进电机步长为800步/转,进给丝杆螺距8盯吼,则0.01mm/步,加减法计数器,每一个计数单位(分辨率)也就是0.01mm。车床启动后自检回原点,即坐标(0,0)点,横向至左端限位器位置,纵向至车床主轴轴心线端限位器位置,此时计数器清零,此后计数器随横向、纵向步进电机的运动,显示当前坐标值。使用快进进给回原点,重新修正显示坐标,也可人为使计数器清零的方法,定义坐标零点作为工件加工的起始位置。

2.2.7 步进电机选配

步进电机是一种将脉冲信号转化为角位移的执行装置,当步进驱动器接收到脉冲信号时,由步进电机驱动器,按设定方向转动固定的步距角,旋转是以固定角度运行的,因此通过控制脉冲个数来控制角位移量,从而达到准确定位的目的,同时可以通过控制脉冲频率来控制步进电机转动速度和加速度,实现调速的目的,不会产生转角的积累误差,具有旋转精度高,定位准确等优点,可省去普通车床庞大而复杂的进给变速箱,扩大了车床进给传动速比的范围。

按照数控车床进给方式的要求,选择步进电机作为动力源,根据车削过程中走刀抗力计算,横向进给和纵向进给分别选用二相混合式86BYG250BN和57BYG250C型号的步进电机。

2.2.8 步进电机驱动

根据步进电机的型号和驱动电流,选用4A和2.4A以上与之匹配的驱动器,考虑到旋转精度和传动比的要求,设置步距角为45度,即800步/转的驱动方式。工作电压为DC36V。除了对驱动器作必要的设置外,更重要的是外围控制电路以及驱动脉冲输入。步进电机驱动器的作用就是要把控制系统发出的脉冲信号,转化为步进电机的角位移,或者说:驱动器每接受一个脉冲信号,就驱动步进电机旋转一步距角,脉冲的频率和步进电机的转速成正比,脉冲个数决定了步进电机旋转的角度。这样控制系统通过脉冲信号,可以达到电机调速和定位的目的。

2.2.9 脉冲信号

脉冲信号的电平方式是设计控制系统时必须考虑的,对共阴接法的驱动器要求为正脉冲方式:脉冲状态为高电平、无脉冲时为低电平。通常脉冲信号要求按照正脉冲方式输入,宽度不小于2us,有效电平5V以上,完全满足快速进给的要求。

2.2.10 DIR信号的作用

它是负责电机换向的控制信号,决定电机的旋转方向,DIR+为高电平时电机为顺时针旋转,DIR一为高平时电机为逆时针旋转,这种称之为单脉冲方式,一定要在电机降速停止后再换向。因此DIR换向信号要在前一个方向的最后一个CP脉冲结束后,下一个方向的第一个CP脉冲前发出。

2.2.11 上位机接口

数控车床的控制与驱动电路设计了与上位机的连接接口,可与PC机通过并行端口相连接,并接受PC机的控制指令,以实现自动化加工的目的。在接口中设计了三条接收指令的控制线,以及二条输出给上位PC机的数据线,分别与0378H和0379H并行端口相连接,实现双工通信。通过PC机将处理好的加工信息,逐一传给数控车床,完成预选设定的加工过程。这样可以大大提高车床的加工能力,改善车削加工的工装条件,适于大批量机械零件以及木器装饰用品的加工。

3 结束语

数控车床电器系统的设计方案,具有简单实用,电器系统工作稳定可靠,制造成本低廉等特点,最适合于小型车床及木工车床,也可以在普通车床上改装进给装置,实现半自动车削加工,节约了人力和物力。

- 第1页:数控车床电器控制系统设计(1)

- 第2页: 快速进给

- 上一篇文章:浅析数控加工中心加工工艺

- 下一篇文章:基于共边切割方法的板材切割路径优化