投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC在数控机床中的应用及其故障排除

2.2有CNC故障显示,但不反映故障的真正原因

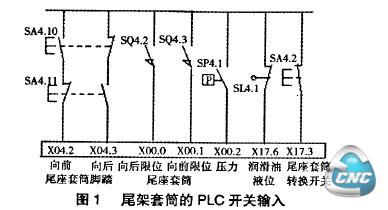

一些数控机床的故障诊断功能不完善,当出现故障时,CNC报警只能指出故障部位。这样维修人员可以根据PLC的梯形图和输入,输出状态信息,来分析和判断故障的原因。例如:一台配备FANUC—仉系统的某数控车床,当脚踏尾座开关使套简顶尖顶紧工件时系统产生报警。其尾架套筒的PLC开关输入如图1所示。

故障诊断——在系统诊断状态下,调出PLC输入信号,发现脚踏向前开关输入X04.2为“l”,脚踏尾座转换开关输入X17.3为“1”,润滑油供给正常使液位开关输入X17.6为“1”。调出PLC输出信号,当脚踏向前开关时,输出Y49.0为“1”,同时,电磁阀YV4.1也得电,这说明PLC输入、输出状态均正常。

图2是尾座套筒液压系统。当电磁阀YV4.1通电后,液压油经减压阀、节流阀和液控单向阀进入尾座套筒液压缸,使其向前顶紧工件,压力继电器常开触头接通。松开脚踏开关后,电磁换向阀处于中间位置,油路停止供油。由于液控单向阀的作用,尾座套筒向前时的油压得到保持,该油压使压力继电器常开触头接通,系统PLC输入信号X00.2为“l”。但是检查系统PLC输入信号X00.2则为“0”,说明压力继电器有问题。

经验查,压力继电器SP4.1开关触头损坏,油压信号无法接通,从而造成PLC输入信号为“0”,系统认为尾座未顶紧而产生报警。更换新的压力继电器,调整触点压力,使其在向前脚踏开关动作后接通并保持到压力取消,故障排除。

2.3没有任何提示

因为数控系统没有该故障方面的检测,CNC没有任何提示显示。维修人员不知从何下手,只能根据数控机床的具体故障现象,综合分析判断。例如:某立式加工中心换刀臂平移至C时,无拔刀动作。图3是自动换刀控制示意图。

ATC工作的起始动作状态,是主轴保持要交换的旧刀具,换刀臂在B位置。换刀臂在上部位置,刀库已将要交换的新刀具定位。

自动换刀的顺序为:换刀臂左移(B→A)→换刀臂下降→(从刀库拔刀)→换刀臂右移(A→B)→换刀臂上升→换刀臂右移(B→C),抓住主轴中的刀具主轴液压缸下降(松刀)→换刀臂下降(从主轴拔刀)→换刀臂旋转1800俩刀具交换位置)→换刀臂上升(抓刀)→换刀臂左移(C→B)→刀库转动(找出旧刀具位置)→换刀臂左移(B→A),返回旧刀具位置换刀臂右移(A→B)→刀库转动(寻找下一把刀具)。

换刀臂平移至C位置,无拔刀动作。引起此故障有以下几种可能:

(1)SQ2无信号,使松刀电磁阀YV2末励磁,主轴仍处于抓刀状态,换刀臂不能下移。

(2)松开接近开关SQ4无信号,则换刀臂升降电磁阀TYl状态不变,换刀臂不能下降。

(3)电磁阀有故障,接到控制信号不能动作。经检杏发现确实是SQ4未发信号,对SQ4进一步检查发现其感应间隙6过大,导致接近开关无信号输出,产生动作障碍。调整感应间隙占换刀动作正常,故障得以排除。

3 结束语

机床报警的处理方法很多,PLC程序法的适应性较广泛。由于PLC程序法是机床制造厂根据机床电气控制部分的特点而编制设计的,其等效于传统的继电器逻辑控制系统,所以此方法简单明了,便于维修人员掌握运用。