投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于特征集成数控工序的工艺设计平台研究

4 数控工艺设计和数控程序的远程传输

面向特征的数控工艺的设计是采用特征分解策略实现的,对于一个具体的企业,由于产品种类和所拥有的加工设备基本固定,生产的产品种类通常非常相近,其零件也具有一定的相似性,因此对应的数控加工程序也在很大程度上存在着相似性。针对这一特点,本文在分析一个具体企业的产品特点的基础上,首先在对数控加工特征分类的基础上建立特征库,接着对每个特征采用参数化设计方法,以刀具的选择和切削参数来优化编制相应的数控(简称NC)程序。当涉及一个具体零件或数控工序的NC编程时,采用特征分解方式并结合一定的加工规则实现数控工艺的自动生成。

4.1特征的提取和工艺处理

对每一类典型零件,采用下列方式进行特征提取和数控工艺的制定:对典型零件族,基于特征分解策略,采用交互式的方式或特征识别方法从三维零件模型上确定出需要进行数控加工的零件特征;分析各类特征的加工技术要求,通过选择不同的刀具及工艺类比等方法寻找出所有可行的工艺方案,基于特征与其所属零件的几何关系,确定和定义特征参数,对于典型特征(或称公共特征)族,收集和整理相应的工艺知识,建立工艺知识规则库,对每个加工特征,确定最优NC加工方案和工艺优化规则。

4.2数控工艺的生成机制及实例

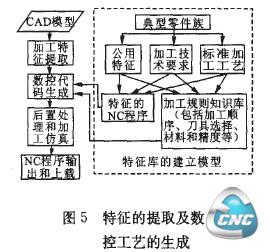

基于特征的数控程序生成过程(见图5)如下。

(1)根据确定的数控加工特征及其相关特征参数信息,包括特征类型、特征位置、尺寸、方位和其他几何参数,从工艺知识库检索相关的工艺规则。

(2)根据获得的加工工艺规则,制定特征分解策略和确定数控程序块的执行顺序,生成该特征完整的数控加工程序。

(3)调用NC处理程序和后置处理程序(包括仿真和干涉检查等),对其进行处理生成最终的数控程序文件。

(4)将最终的NC程序文件上载到工艺设计文档中所指定的位置,并将对应的三维CAD模型作为工序简图添加到工序卡中相应的位置。

(5)数控加工人员根据工艺卡片给出的三维模型图和标明的NC程序位置,下载数控程序,输入到数控机床控制器进行零件加工。通过实例验证了系统的基本思想,图6、图7分别为数控工序设计和传统工序设计的操作界面。

5 结论

从目前我国的实际情况出发,本文提出了一种新的集成数控工序的工艺设计方案,与已有的工艺设计方法的区别在于该设计方案同时兼顾了工艺卡片和数控加工的制造模式,并从提高工艺设计的灵活性、适应现代制造模式发展的需要出发,提出了基于任务工作流的工艺设计模式。根据不同的环境要求,分别采用浏览器/服务器和客户机/服务器方式实现了工艺规划过程,从而提高了工艺设计的灵活性和效率。