投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

国外几种先进航空材料加工用刀具

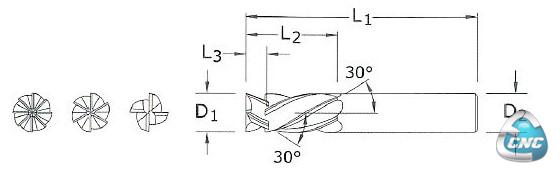

V-CRAB5刃立铣刀由于具有奇数刃、变化的齿距和齿形,可降低谐振,提高加工光洁度,减少切削力,增强刚性,提高生产效率。奇数多刃齿的立铣刀若再增加齿数,例如增加到7刃、9刃、11刃等,除了保持上述优点外,由于每分钟的进给量F=N(每分钟转数)×fz(每刃齿进给量)×Z(刃齿数),因此,刃齿数的增加会直接使每分钟进给量与生产效率按比例地增加。多刃齿立铣刀一般齿槽多,但齿槽浅,芯部较粗,刀具刚性高,加工精度、稳定性、刀具寿命均得以改善。SGS的许多立铣刀都采用了专利的冷却射流技术(见图3),通过可中心供冷却液的机床主轴,使冷却液沿立铣刀外四条相互成90°油槽和螺旋槽一直通达切削部位。它能更好地实现冷却效果,保持恒定适当的切削温度,防止过热,减少黏附和积屑瘤,提高切削速度和刀具寿命,加速排屑,防止切屑损伤工件,并提高加工精度和表面质量。

图3 Z-Crab立铣刀的冷却特色

SGS公司有一种Hi-PerCarb高性能双刃带钻头的特点是;由于在原螺旋槽外,刃背再开出了一条螺旋槽,从而构成了双刃带(见图4)。双刃带结构使导向、定心点增多,且加工稳定性高,冷却液畅通,冷却性能好,排屑性能大为提高,切削热生成少,加工表面光洁度高,刃口的特殊处理保护了刀刃。顶部螺旋槽构成的前刀面上磨出的两凹槽修磨了横刃,能分断切屑,增大了进给能力,且减少了轴向力。钻头表面有耐高温特殊的Ti-NAMITE-A(AlTiN)涂层,可提高切削速度,进行高效加工。它除了适合航空难加工材料钻削外,也适合一般钢、铸铁、不锈钢的钻削。其加工精度高,很多情况下,可省去铰孔工序。在普通设备上可方便地进行磨损后的重磨。

图4 Hi-PERCarb高性能双刃带钻头

复合材料及其加工用刀具

复合材料是将两种或两种以上不同特性的材料组合起来,使之成为某种特定性能的材料。其基体材料常用的有树脂、陶瓷和金属等,增强材料则主要是纤维材料。过去,玻璃纤维应用很广泛,它们和树脂复合构成的GFRP被称为玻璃钢。芳纶复合材料AFRP使用得也很多。当今以特殊热处理工艺制成微细碳结晶而构成的碳纤维,因其质轻又具有优良的性能,应用日益广泛。常用的碳纤维复合材料CFRP是以碳纤维为增强材料,以环氧树脂等为基体材料构成的。碳原子固有的特性是低密度、低热膨胀率、耐热性好、化学稳定性好,以及自润滑性好。CFRP硬度高(HRC53~65),导热性差(导热性仅为奥氏体不锈钢的1/5~1/10),但它的比强度、比刚度高,抗疲劳性好,耐热性好。切削加工时,由于其导热性差,局部热量集中,易发生烧伤;由于各向异性,层间强度低,加工中易产生分层,撕裂,毛边,表面质量差等缺陷;再加上切屑为粉尘状,污染环境,危害人体健康。故属于难加工材料。

碳纤维等复合材料和金属的切削原理和过程不同。金属切削是切刃切入使被切金属产生剪切滑移形成各类切屑的过程,而碳纤维复合材料是通过锋利的刀刃去强制折断纤维和切断环氧树脂层的。纤维如磨料反过来摩擦磨损刀具。

碳纤维复合材料主要用在飞机机体上,故其加工多用钻削和铣削。钻削通常用的麻花钻由于顶部存在横刃,横刃不产生切削作用,只是挤压滚卷纤维,是钻削轴向分力和切削热的主要来由。再加上碳纤维复合材料导热性极差,很易造成烧伤。

SGS公司的120系列8面4刃双刃带特殊钻头,载荷分配平滑均匀,加工精度高,加工表面质量好,钻孔进出口处分层、毛刺很少,磨损磨蚀小,钻头寿命长。特别是再加上金刚石涂层Di-NAMITE,其加工质量更高,寿命更长。

SGS公司的20-CCR系列是他们专为航空碳纤维材料设计开发的立铣刀,在大多数情况下,可降低甚至消除纤维的破裂。减少分层剥离。其直径有公制、英制两种,公制的直径为6~12毫米。刀齿有带金刚石涂层Di-NAMITE和不带涂层两类。图5为SGS的各类复合材料立铣刀。

图5 SGS的各类复合材料立铣刀

在复合材料精铣加工方面,SGS公司还有一种独特结构的25系列立铣刀(见图6)。此系列立铣刀同时具有左右螺旋槽和由它们形成的两圆周刃。由于左右螺旋对工件作用力相反,原有的拉扯力量被压缩力量抵消,最大限度地减少了复合材料加工中出现的分层,毛边等损伤。该系列立铣刀还带有金刚石涂层Di-NAMITE,进一步提高了立铣刀的硬度和耐磨性,可长期保持切刃的锋利,减少了切削负荷,延长了刀具寿命,并提高了加工质量。

图6 左右螺旋槽复合材料精铣刀

- 上一篇文章:基于RFID技术的西门子840 D刀具管理的研究及应用

- 下一篇文章:基于特征集成数控工序的工艺设计平台研究