投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

NC数控编程与绿色节能制造研究

Punching种改为Automatic并按图选择参数进行自动加刀上图为选择刀具;加刀结束后点击Transfersingle part to sheet,退回。参数修改:Standar选为Tools from list; TRLIMPF选为sctd;井在Rermoval中打勾;点击STRAT OK。

优化、走刀:进入Optimization将Sheet Optimization改为Aulamatic ,点击START完成优化。走刀:选择simulation-start,检查走刀是否正确、合理。

生成NC程序;进人NC pragram。在Automatic中点击strat即完成了NC程序的生成

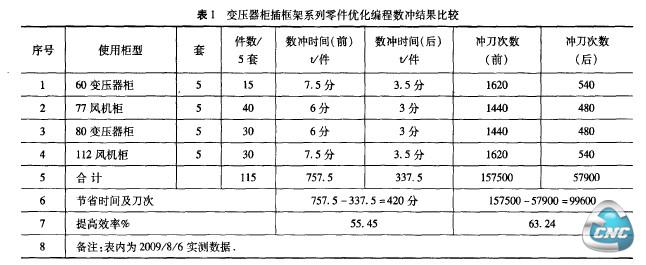

改进TOPS300编程默认模式后,选用小板零件,配置专用尺寸模具,某日数冲结果比较见表1。

从表1中看到:四种柜型各五套,原来12小时班冲不完。约12. 7小时,改进后仪需要5. 7小时左右,节省约7小时.生产效率提高55%以上,冲刀次数由原来的157500次,减少到9960次,减少幅度为63%以上。

检查工件悄况,接刀量少,毛刺显著减少,工件堆放表面拉伤悄况有很大改善。

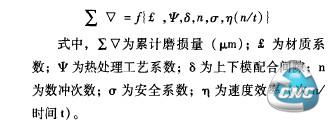

由于数冲次数大全减少,模共的权耗月相应减少、模具的府拟份Σ与下列因数有关:在模具已定的情况下,数冲时间和数冲次数对模具的磨损量Σ显得非常重要了。

5 结语

机柜绿色制造数控编程研究是基于自动化水平较高的PRO/E数字化设计工作站,数控设备以及TOPS300编程软件,局域网和人员组成的有机整体,是一个以人为中心的人机系统的一部分。市场竞争加剧,先进科学技术迅速发展,先进的,价格昂贵的自动化硬设备,能满足客户需求更加个性化的形势,但必须重视设计信息的集成和人的参与,以质量信息反馈控制,强调正确的信息,正确的地方,正确的时间进行正确的交互,数控编程时,特别要求技术人员诊断影响生产效率的程序,改进优化程序,检验贯穿可视化图形文件中,保证新老产品高质量,低成本,快速一次成功,以保证响应快速供货或进入小批量生产的要求,强调[动作与时间研究](motion and time study),成为一种具有动力学特性的,适应市场经济的现代绿色编程设计制造方式。实践表明:经过程序的创新设计和过程调整匹配,实现了机柜等产品功能和品质的提高,数控次数减少,模具损耗降低,避免零件划伤,修磨量小,粉层污染少,环境卫生状况和空气质量有较大改善,提升了产品的外观美观能力和降低制造成本,使设计质量和制造效率显著提高。PROE/CAM技术自动绿色制造的实现,对社会产生了巨大的经济效益和绿色效应。

- 上一篇文章:数控铣床常用刀具的合理选用

- 下一篇文章:运动控制技术在数控机床I/O中的应用