投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于CAD/CAM技术的板式换热器凸模加工

3 确定CAM加工工艺

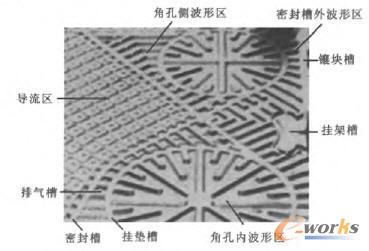

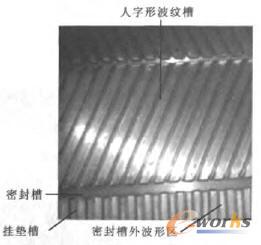

根据板片头部和中部波形的不同特点,以及目前国内锻造工艺的现状,将板片头部和中部成形模芯分别装夹加工,针对各部分不同的波形特点分为不同的加工区域,设计不同的加工工艺,如图3、4所示。

图3 板片头部波型图

图4 板片中部波型图

将板片头部模芯分为密封槽,密封槽外波形区,角孔内、角孔侧波形区,导流区,排气槽和挂垫槽7个部分,挂垫槽和镶块槽位于密封槽外波形区内。

板片中部模芯分为密封槽、密封槽外波形区、人字形波纹槽和挂垫槽4个部分。

模芯成形部分深度在3~7mm之间,模芯外形尺寸在(200~550)mm×(400~1100)mm之间,宜用立式加工中心进行加工。模芯材料42CrMo由于韧性大,断屑较困难,高温时强度高,切削时刀具易磨损,因此在铣削时选择复合TiAlN或AlTiN涂层刀具,加上新型抗塑变的基体,可显著改善刀具的耐磨性和高温性能。在冷却方面,选用压缩空气冷却和切削液冷却;TiCN涂层需选择合适的切削参数;TiAlN和AlTiN涂层不太适合用切削液冷却,应选用油雾冷却。铣削加工的模坯除上下大平面平面度和模坯厚度满足精加工要求外,其长宽尺寸和垂直度都存在较大误差,因此将对刀点和程序零点选在模坯中心点,最后铣削加工外形轮廓。

板片头部和中部模芯的铣削分为粗加工、半精加工和精加工。粗加工采用立铣刀加工时深度预留0.1~0.2mm,侧面预留0.1~0.2mm,对于模具型腔的中深度平面,粗加工时深度加工到位,而侧面保留余量。粗加工时应尽量保持均匀的切削量,在腔内有材料处进刀时应采用斜坡、圆弧和螺旋进刀方式。半精加工使粗加工的余量均匀化。利用残量识别存储外形功能和仿真功能识别刀轨间残余加工量并加以去除。用大直径铣刀加工凹角后会留有很大余量,在粗加工后需换小刀进行清根处理。

精加工应达到板片成型的精度和表面质量要求,故铣削刀轨应流畅、平稳、无剧烈方向突变。精加工针对模具的小型腔表面和凸凹拐角及倒圆进行的,采用环绕等距铣削,根据陡峭度采用不同的层深步距实现高精度表面。

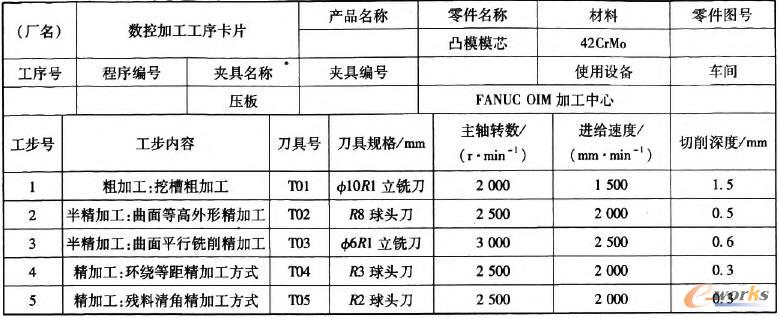

具体加工工序参见表1凸模模芯头部数控加工工序。

表1 凸模模芯头部数控加工工序卡

- 上一篇文章:CAM加工仿真优化实验的设计与初探

- 下一篇文章:人机界面在物料分拣系统中的应用