最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

优化CAM编程工艺提高数控加工效率

由于一些常用的CAM编程软件,刀具路径策略比较单一,选择加工区域个性化差,造成生成的加工程序大,加工时间长,并且由于加工切削量不均匀,造成切削进给率低,容易断刀,本文通过对CAM编程走刀路径工艺优化和自动、手动相结合生成NC程序,来提高加工效率和减少打刀机率。

4 走刀路径策略并生成NC程序

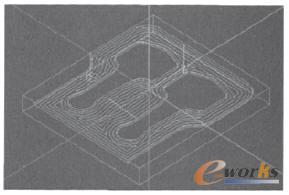

图3仓部加工采用φ20mm立铣刀,采用挖槽加工方法进行切削,具体路径如图4所示,选择挖槽选项,选择仓部底面为加工面,采用螺旋下刀策略,切削深度为图纸实际深度-2.5mm,一次切除。Z轴进给率选F100,X、Y轴进给率选F240。加工路径方式选择等距环切,不选择最终精铣,选择完毕后执行。则生成图4中走刀路线。存盘并通过后处理生成NC程序。

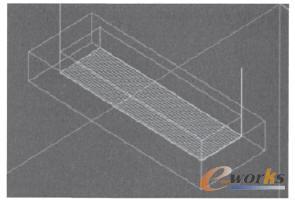

图2钳口加工应保证刀具统一,减少换刀时间同样选用φ20mm立铣刀,采用平行铣削走刀方式进行加工,选择钳口底面为加工面,选择区域加工,并选择下刀点,然后选择0°切削,切深迸给选择0.8mm。执行,窗口提示选择区域位置,用串联选择里圈距型为加工区域,下刀点选择左下角那个交点为下刀点后执行,则生成图5中刀具路径,存盘并生成NC程序。

图4 仓部走刀路线

图5 钳口走刀路线

5 NC程序优化

把生成的钳口程序进行优化,如表1所示。

表1 NC程序优化

表1中,把原来X、Y轴切削进给率F100改成X、Y切削轴不一样的进给率,来保证加工效率和减小断刀现象发生。具体办法把生成后的原程序用记事本打开,选则菜单“编辑”下的“替换”命令。打开命令窗口,在“查找内容”中填上“X”,在“替换”中填上“F240X”,然后选全部替换。Y轴用同样办法处理,则生成表1优化后的程序。然后把优化后的钳口程序拷贝到仓部程序后,则整个加工程序编程完毕。

6 结束语

通过以上措施更改后的程序,在加工中心生产应用中,实际加工时间为2h,比原程序提高效率3倍,并且无断刀现象发生,满足图纸工艺要求。

- 上一篇文章:在工业设计中人机界面设计的应用

- 下一篇文章:工业以太网技术在继电器可靠性检测系统中的应用