投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

CAD/CAM/CAPP及GT技术在汽车模具生产中的应用

3 汽车覆盖件模具CAD/CAM/CAPP集成化发展的前提

实现CAD/CAM/CAPP集成化需要多项技术支持、人员配合及设备不断改进、更新。

3.1 数据通信的网络化

为了实现CAD/CAM/CAPP集成化,必须实现数据共享及数据实时传输,其中既要与其它用户进行数据交换,如利用互联网实现远程的数据交换、产品模型的电子数据交换等,又要能满足企业内部数据共享、数据传输,实现CAD、CAM、CAPP之间的共享,实现技术部门与生产现场之间的数据传输。在现代数控机床上,为了适应自动化技术的需要,都装有可供直接通信用的数据串行接口,配上光缆通信网线,可以实现网上边读边加工。生产现场也可直接调用设计3D图形、CAM加工程序及CAPP工艺流程。管理部门可及时获取技术数据、生产成本、工时计划等信息,便于调整生产计划和控制成本。

3.2 软件的互容性,集成化

CAD/CAM/CAPP集成化技术,既要有CAD/CAM/CAPP专用软件内部的兼容性要求,又要有网络技术、数控机床内部软件、数据管理软件、数据传输等各类软件的互容要求。

3.3 设计与加工方法的相互支持

CAD/CAM/CAPP集成技术不仅是各软件的集成与各设备的合理配置,其技术方法也需要相互支持。CAD三维实体设计能直接用于CAM数控加工及零部件装配干涉性检查。CAM模拟加工可用于加工干涉检验,用于计算加下成本、加工工时,从而得到最佳的设计方案。CAPP根据三维实体设计和CAM模拟加工计算各工序成本和工时,便于设计方案更改、计划制定及生产管理。

3.4 技术人员的知识结构一体化

CAD/CAM/CAPP集成技术要求技术人员知识结构的一体化,技术人员要掌握相关方面的知识,用集成的观念将CAD/CAM/CAPP作为一个整体,而不是独立地进行每一部分工作。

4 汽车覆盖件模具CAD/CAM/CAPP技术的集成化发展

覆盖件模具制造,设计及工艺具有单件性、经验性、更新换代快等特点,使CAD/CAM/CAPP集成技术在本领域最能发挥其优越性。

目前国内采用的新型商用CAD/CAM软件为设计者提供了产品装配级的设计支持,但它们都属于通用商用软件,缺乏CAPP接口,也缺乏专用性和对经验的继承,只可用于一般机械加工。现有的CAM软件采用人机交互的方式将工艺路线和加工参数输入数控编程系统,造成数控编程的时间过长,重复操作多,质量不稳定,专用性差。CAD设计不支持加工及工艺制定,无法快速对加工、工艺和用户要求作出反映;设计方案更改频繁,设计成本较高。CAPP仅停留在标准工艺库的独立软件,无法准确计算各工序成本、加工工时,不能有效组织生产和管理。没有集成的CAD、CAM、CAPP技术相互独立,不能实现信息共享,无法发挥CAD/CAM/CAPP集成化的功效。

国内覆盖件模具制造企业面临的问题是在利用通用的商用CAD/CAM软件进行汽车覆盖件模具设计和制造时,在很大程度上仍然依赖于模具设计、制造专家及工艺专家的干预。质量完全靠长期工作经验的积累来保证,因此,质量会因人而异。为实现模具设计制造的自动化,减少对模具专家的依赖,有必要开发模具设计制造及工艺的CAD/CAM/CAPP集成化智能软件。

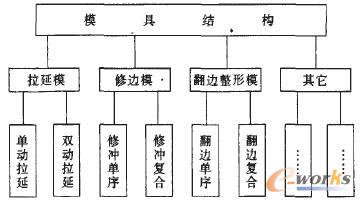

建立CAD/CAM/CAPP集成化智能软件系统时,首先对汽车覆盖件模具种类进行细分。如日本富士铁工所就将模具的种类分成几十种之多,以适应不同种类覆盖件的设计、加工、工艺需要。覆盖件模具种类的分类需要丰富经验和知识,图2为覆盖件模具种类的示意图。

图2 覆盖件模具种类

对现有制件按相似性原则进行分组,形成制件族,建立制件族特征矩阵。为每个制件族制定标准工艺和特征造型及加工样板,利用计算机技术,在三维特征造型的基础上,把模具设计、加工、工艺制定的知识、经验用二次开发工具组织起来,形成CAD/CAIVUCAPP集成化专用软件。

这些信息数据均预先存入计算机数据库中,当需要运行程序为某一个具体制件进行设计、制定工艺及编制加工程序时,首先输入制件的几何和工艺特征信息,通过对制件族特征矩阵的检索,查明此制件所属制件族,并调出设计用标准件库及特征数据库,标准结构库按设计要求输入尺寸及特征,在人机交互作业方式下,将零部件装配起来,形成完整模具结构。运用特征造型法结合曲面模型建立原始实体模型(模具设计的CAD三维实体设计),三维设计能够直接支持CAM加工、CAPP工序规划,进行模具结构设计中零部件装配的干涉检查、强度分析。运用CAD/CAM/CAPP一体化的基础,对产品成本的预测理论、估算方法以及降低成本都有不同层次的研究和相应的标准工艺。然后再根据具体的加工要求,对标准工艺进行删选编辑,以获得具体制件的工艺过程(CAPP)。CAPP将工序规划好后,通过CAM的标准程序样板生成数据代码,生成虚拟模具,进行加工干涉检查。模拟加工过程,可以摆脱传统的进行试切加工和空刀加工等检查方法产生的高成本、数控机床使用效率低下等缺点。同时计算出所用的加工时间、加工成本、设备折旧等,从而得到各工序成本及毛坯成本、设计成本等组成。由此可以及时、方便地修改以补充原有的设计、加工、工艺方案,完成制定工艺方案、生产计划及成本管理的整体流程。

5 结论

CAD/CAPP/CAM及GT集成技术,既可降低生产成本,减少计划更改的盲目性,实现CAD、CAM、CAPP、GT的交互作用,又能继承已有的经验,减少人为错误,极大地缩短生产周期,提高其响应市场的速度,还能精确计算设计成本和加工成本,实现生产过程控制、生产成本控制及模具的快速报价。CAD/CAPP/CAM集成技术是现代化企业生产管理的发展方向,提高企业竞争力的有效工具。

- 上一篇文章:立卧转换加工中心精镗固定循环用法

- 下一篇文章:基于DXF文件的CAD/CAM刀具路径优化与生成(一)