投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于CAD/CAM的数控高速切削加工研究

2.2 高速切削加工的编程能力

良好的高速加工程序可以迅速地在机床上执行,却要花很长时间和大量精力编制。如果要获得好的高速切削加工效果,必须提供足够的CAM能力,以得到高质量的加工程序,确保机床全负荷地运作。为此可从以下几方面入手:

(1) 具有高的计算编程速度,在高速加工中,一般可采用非常小的进给量和切削深度,因而计算量较传统的数控编程大得多。同时,由于高速加工对工艺的严格要求一般需要不同方案的对比分析,这更加大了编程工作量,所以要求编程系统应该具有高的编程计算速度。

(2) 具有全程自动防过切能力和自动的干涉检查能力。高速加工以高出传统数控加工近10倍的切削速度和进给速度,一旦发生过切或干涉,其后果将十分严重。传统的模具数控加工编程系统一般采用面向曲面的局部加工,比较容易发生过切现象,一般都是靠人工选择干预的方式来防止,很难保证过切防护的安全性。另外,高速加工在模具的加工制造中经常用于模具细节部分的加工,以取代传统的电极加工,这是,比较容易发生刀柄的干涉,这就要求CAM编程系统能自动检查报告。

(3) 能自动进行进给速率和切削速度的优化处理,从而保证在高速加工时的最大的切削效率、最佳的切削条件和切削加工的安全性。

(4) 应该有NURBS曲线插补的编程功能,通过使用NURBS插补编程,减少程序长度。

2.3 高速切削加工的加工顺序

除了最简单的零件,高速切削加工往往有多个加工步骤。对加工的编程,最重要的是选取正确的加工顺序,必须遵循以下原则:

(1)考虑加工成形的几何形状,应同时考虑希望切除的材料。

(2)把加工步骤减至最少。

(3)使用连续的方法,如偏置路径通常比平衡路径好等。

(4)避免垂直下刀,应从材料的外部切入。

(5)在零件的临界区域,确保不同步骤的精加工路径不会重复,否则必定出现刀痕;

(6)尽量不换刀,使用单一刀具精加工临界区域。刀具设置错误常常导致精加工后的加工表面出现刀痕。

(7)长刀具容易磨损,应尽量使用短刀具。如果可以,应考虑重新定位零件方向,在难以加工的区域使用短刀具进行加工。

2.4 高速切削加工的进刀、退刀方式

在传统切削轮廓的加工过程中,有法向进、退刀,切向进退刀和相邻轮廓的角分线进退刀等。而在高速切削加工轮廓的过程中,应尽量采取轮廓的切向进退刀方式以保证刀具轨迹的平滑。在对曲面进行加工时,传统的数控加工方法一般采用Z向垂直进、退刀,曲面正向与反向的进、退刀等方式,而在采用高速切削的方法进行曲面加工时,可采用斜向或螺旋式的进刀方式(如图3所示)。同时,CAM系统应该采用基于知识的加工方法,这样当螺旋式进刀切入材料时,系统会自动检查刀具信息,如果发现刀具具有盲区时,螺旋加工半径就不会无限制减小,从而避免撞刀。

2.5 高速切削加工的移刀方式

移刀方式指的是行切中的行间移刀,环切中的环间移刀,等高加工的层间移刀等。应用于传统切削加工方式的CAM软件中的移刀方式大多不适合高速加工的要求。如在行间移刀时,刀具大多是直接垂直于原来行切方向的法向移刀,导致刀具路径中存在尖角;在环切的情况下,环间移刀也是从原来切削轨迹的法向直接移刀,也会导致刀具轨迹出现不平滑的情况;在等高线加工的层间移刀时,也存在移刀尖角。这些导致加工中心频繁的预览减速影响了加工的效率,从而使高速加工不能真正达到高速加工的目的。在行间切削用量(行间距)较大的情况下,可以采用切圆弧连接的方法进行移刀。但是当行间距较小时,会由于半径过小而使圆弧近似地成为一点,进而导致行间的移刀变为直线移刀,从而也导致机床预览减速,影响加工的效率。在这种情况下,应该采用“高尔夫球棒”式移刀方式(如图4所示)。环切的移刀通常有两种方式,一种是圆弧切出与切入连接。这种方法的缺点是在加工3D复杂零件时,由于移刀轨迹直接在两个刀具路径之间生成圆弧,在间距较大的情况下,会产生过切,因此该方法一般多用于在加工中所有的刀具路径都在一个平面内的2.5轴加工;另一种是空间螺线式移刀。这种方法由于移刀在空间完成,所以避免了上面方法的缺点。在进行等高加工时,切削层之间应采用多种螺旋式的移刀方式。

图3 螺旋式切入方式 图4 “高尔夫球棒”式移刀

3 高速切削加工在模具制造中的典型应用

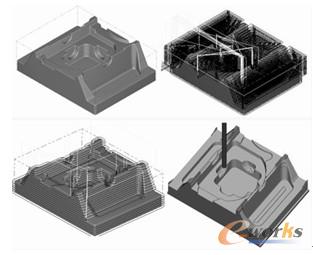

图5是对采用40Cr的注射模进行高速切削加工的刀具路径与仿真加工示意图。这里采用的是传统的数控机床,由于其主轴转速的限制,其高速切削用量:粗加工采用Φ20的刀具,转速2000r/min、进给速率2000mm/min、切削深度2mm;精加工采用Φ12mm的刀具、切削深度0.2mm/min、主轴转速3500r/min、进给速率3000/min。

4 结束语

数控高速切削加工作为一种先进、高效的加工技术,在实际生产中得到越来越多的应用,它将极大地促进加工的效率提高和产品品质的改善。同时,高速切削加工是一个系统工程,它要求从软件、硬件及设备方面的全方位的改革,当使用的机床、刀具、夹具等物理设备选定后, CAD和CAM的质量与应用便成为影响切削加工的主要因素。正确地建立面向高速切削加工的CAD模型, 并合理地选用CAM 系统提供的编程策略是获得良好加工效果的最佳途径。

- 上一篇文章:切屑的类型及控制分析

- 下一篇文章:MasterCAM在数控机床实训教学中的应用