投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

网络化DNC在MES设备管理系统中的设计与实现

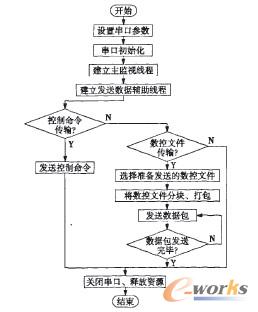

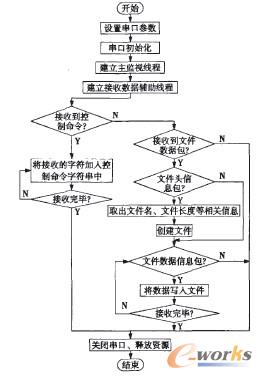

数控文件的传输相对比较复杂。数控文件的长度较长,超出了通信链路的限制,因此要将数控文件拆分成若干个数据包。在传输的时候,首先将文件名、文件长度等与文件有关的相关信息打成一个包,发送给服务器端。服务器端接收到该信息包后,将收到的信息保存起来并根据文件名创建对应的文件。接下来客户端将要传输的文件转换成二进制数据,按数据包的限定长度将文件分为若干个数据块,再将数据块按一定的格式打成数据包,一包一包地发送给服务器端。服务器端将接收来的数据包进行拆包,提取数据块信息,保存到对应的文件中,直到文件传输完成。服务器端发送数据的方法类似,不再详述。整个传输过程是按照事先规定好的通信协议执行的,发送与接收数据的流程图如图2、图3所示。

图2 通讯管理模块发送数据流程图

图3 通讯管理模块接收数据流程图

考虑到客户端和服务器端同时互传数据的情况,为了避免单线程不能及时处理连接请求,系统采用多线程技术。系统设置主线程为监视线程,负责响应连接请求。当有请求连接时,创建一个新的线程负责发送或接收数据,这样便可使两端同时进行数据传输,提高传输效率。

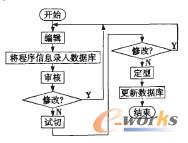

对数控程序的管理是MES设备管理系统中网络化DNC的核心功能之一,有效的数控程序管理,可以保证程序的准确性,避免事故损坏机床,提高生产效率,达到安全生产的目的。本系统对在生命周期内的数控程序进行内部信息管理。数控程序管理流程图如图4所示。

图4 数控程序冒理流程图

从程序的生成到程序的消亡,系统对数控程序有一套严格的管理方法。编程人员首先编辑数控程序,然后将程序相关信息填人数据库中作为备份,此状态下的数控程序是不能上传到数控系统的。管理人员有权查看数控程序,若程序有错误,则重新编辑;若程序正确,则可以进行试切。如果试切失败需返回重新编辑,如果试切成功,管理人员将程序定型,程序一旦定型便无法修改,需要在数据库中更新程序相关信息,此时的程序可以上传到数控系统。数控程序的相关信息主要通过数据库进行管理,包括程序号、程序名称、所加工的零件号、零件图号、加工工序号、机床信息、程序状态等信息。

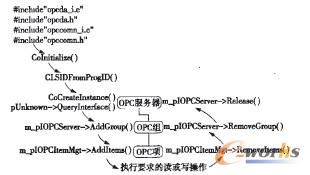

机床状态监控功能是网络化DNC中不可缺少的一部分,是MES设备管理的核心内容之一。本系统的机床状态监控主要是通过用于过程控制的OLE技术实现的。用于过程控制的OLE(OLE for Process Con—trol,OPC)是工控行业的软件接口标准,它试图按照标准的方法完成不同设备之间数据的交换。OPC规范提供了两套接口方案。即定制化接口和自动化接口。由于OPC的定制化接口效率高,可以使OPC服务器发挥其最佳性能,因此系统采用定制化接口。OPC数据访问可以提供一种通过OPC客户端读取和写入数控系统特定数据的手段。利用OPC技术,机床状态监控模块的开发流程如图5所示。

图5 机床状态监控模块OPC类模型的开发流程

- 上一篇文章:基于OCR软件的刀具信息数据库开发与应用

- 下一篇文章:浅谈提高数控刀具的加工性能