投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于MasterCAM的塑料盖注塑模设计与制造

(3)确定分型面。分型面可以是平面,也可以是曲面.其选择必须确保塑件方便取出.而且模具零件运动过程中不能有干涉。对于该塑料盖,结构较简单,同时考虑到模具的复杂性和塑件尺寸问题,分型面选在盖子的底面部位,如图3所示,属于平面类型的分型面,并且在分型面下面采用推件板推出机构,既方便型芯的设计与加下,又方便塑件的取出。

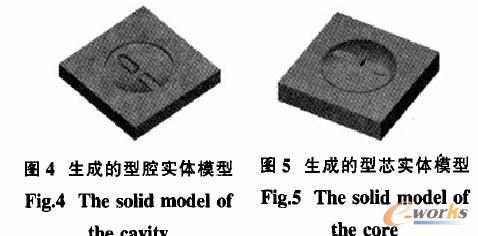

(4)设计型芯、型腔。注塑模设计中最主要的部分是型芯和型腔设计。完成了前面的工作,就可以根据塑件设计型芯、型腔。方法一般主要有两种方法:①如果分型面较简单,塑件又是实体模i}的话,可以建立一个包含塑件的毛坯,再利用实体的布尔运算直接得到型芯、型腔,该方法适合用于简单塑件的情形;②如果分型面较为复杂,可通过复制分型面,再利用该曲面的偏移、修剪等编辑命令来得到型芯、型腔的曲面模型.

在本实例中,采用方法①,在分型面所在构图面绘制一矩形,通过实体拉伸命令(Solid Extrude)得到一长方体,使的塑件包含在里面,然后通过实体的布尔运算差(Boolean Remove),将该长方体减去塑件,得到型芯和型腔,如图4,5所示。

(5)型芯与型腔的数控自动编程。利用MasterCAM强大的数控自动编程技术,可以很方便的完成数控程序的编制.MasterCAM既有二维铣削加工,又有三维曲面.

(实体)铣削加工,曲面加工中包括8种粗加工和11种精加工方式。只需要加工工艺人员选择适合的加一〔方式,并且合理设置一些必要的工艺参数,就可以自动生成刀路,还可以通过刀路模拟和实体切削仿真检查发现刀路正确与否;在确保刀路正确的条件下,通过后置处理,可以得到完整的数控程序。

本实例型芯的数控自动编程:采用粗加工和精加工结合。粗加工先采用挖槽粗加工(Rough Pocket 1001path ),考虑到型芯整体结构大体是旋转体,故精加T可以选择放射状(Finish Radial Toolpath)加工。

粗加工先采用挖槽粗加工(Rough Pocket Toolpath ) ,选取X10立铣刀(Endmill Flat),进给率(feed rate)800mm/min,下刀速率(plunge rate) 500mm/min,主轴转速(spindle speed) 5=1600 r/min,加l一余量(stock toleave on drive) 0.3mm,最大Z轴进给(Max stepdown )lmm,设定步进距离(Stepover) 50%,挖槽粗铣切削方式选择等距环切(Constant Overl )注意:同时开启螺旋下刀(Enuv-helix ) ,设置相关参数,因为平底立铣刀没有垂直下刀切削功能.型芯凸出的外形可用二维外形铣削加下(Contour2D),刀具选用X10立铣刀(Endmill Flat),注意设置分层铣削(Multi Passes) ,同时采用切人/切出( Lead in/out),开启过滤程式(Filter) 。

经过实体切削仿真检验后,通过后置处理(Post)得到数控程序。

型腔的数控自动编程可以参照型芯的加工方法,此处略。

(6)零件的数控加工。得到完整的数控程序后,可以通过通讯接口将其输人到数控机床的数控系统中,完成必要的毛坯装夹和对刀等操作后,就可以进行零件的自动加T了。由于本次加T处理的数据较多,所生成的程序长,数控机床的存储器不能满足程序量的要求。这样可以采用DNC加工方式,利用RS-232串行接口,将计算机和数控机床连接起来在实际加工中我们使用了华兴数控21 DM铣床数控系统,效果比较满意。

2 结束语

随着先进的CAD/CAM软件越来越普及,模具生产企业越来越广泛地使用CAD设计和CNC数控加工。用先进的CAD/CAM软件,对产品先进行的三维实体图的设计,然后根据塑件,合理设计模具结构,绘制模具零部件和型芯的三维实体图,编写数控程序,并输送到数控机床进行自动加工,最后进行模具装配、试模等,这也是现代化模具的生产过程和发展趋势,它改变了传统的模具设计与制造的手段,有效地缩短了模具制造周期,大大提高了模具的质量、精度和生产效率。

投稿或有疑问请联系:MSN:kangta868@hotmail.com QQ:1090219530

- 上一篇文章:车辆人机界面布局优化推理系统研究

- 下一篇文章:基于人因学的装备维修IETM人机界面设计研究