投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

ACC系统助天合亚太实现敏捷控制

1)企业内部的技术和管理标准

(1)标准接口:

涉及ACC与ERP的接口规范和ACC与设备控制系统的接口规范,对于ACC建构最基础的环节在于ACC与设备控制系统之间的接口定义和规范,主要体现在:前差万别的设备需要定义统一的接口或采用统一的中间件,软件工程师需要与设备工程师合作调试接口程序,设备运行和调试的时间窗口较窄。

ZFTRW定义了统一的与设备交互的模式和接口,建立了一种与PLC/PC的直接通讯机制,实现了快速稳定的数据交互,打通了IT系统和自动化控制系统。无论哪一家工厂的哪一条产线在新建或改造前必须实行统一规范。

另外ZFTRW也要求机器设备都需要配备可以以太网网络连接的控制系统,目前我们新的生产线主要使用西门子和罗克韦尔的PLC控制系统。ACC系统也可以支持其他的PLC比如三菱,欧姆龙,Beckhoff等。

(2)开发架构

系统采用B/S和C/S的架构,有利于系统在产线上的快速通迅和操作,也可以满足各层次管理人员对生产报告的调阅访问。

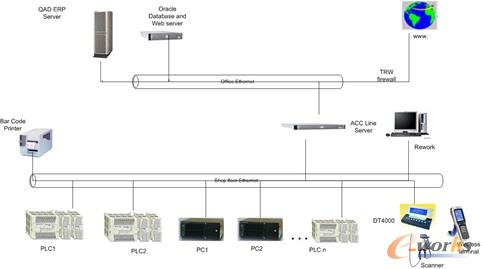

(3)网络结构和数据库

ZFTRW采用统一的产线、工厂和集团的三层网络结构,数据库为ORACLE,如图3。

图3 ACC网络结构

(4)营运标准

管理组织:ZFTRW成立了独立的前期制造工程信息部门,该部门负责ACC标准的贯彻,主要职责:

负责集团制造信息标准的制订,软件与设备接口的定义。即所有工厂的变更和开发都在统一的平台上,便于系统数据整合和与设备供应商的沟通。

负责各产线ACC需求的梳理、建议、审核和确认。

制协助订各产线的建造计划。

接收整理公司经营层的管理要求,调整有关制造数据的新需求、完善标准制订。

该部门起到了在ERP和设备控制层之间承上启下的作用。

(5)实施流程

ZFTRW制订了规范的实施流程:

软件供应商依据ZF标准进行软件开发;

产线ACC项目实施,根据规范协议与设备商合作进行接口调试;

设备到厂后的联网调试和产线运行支持;

产线ACC维护和操作人员培训。

(6)维护支持

ZFTRW和我们的合作伙伴(www.beyond-ait.com)合作在上海建立了全球统一的支持中心,及时处理系统问题,确保产线运行顺畅。

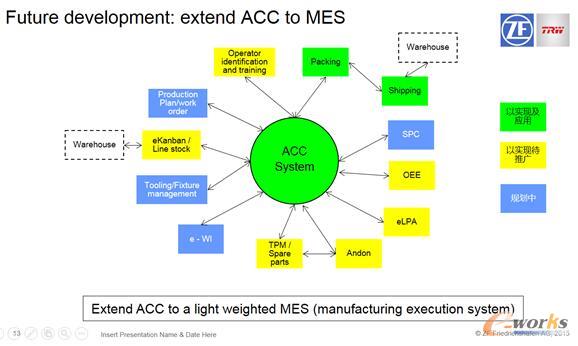

2)ACC-轻量级MES的不断生长过程

对于汽车零部件企业来说,MES必须做好数据采集、自动交互、生产管理、过程防错和质量追溯等基础功能。ZFTRW一开始的选择ACC可以归纳为轻型化的选择,轻型的MES突出了技术公关的重点和先后顺序,便于不断优化,且容易适应工厂的管理模式。

事实证明自下而上的ACC到MES的生长模式是良性迭代发展模式。

3)MES推广路径选择

MES的推广经常遇到来自操作层面的抵制和经营层的怀疑,为了做好系统的推广,必须选择正确的路径,路径选择决定了功能设计。先易后难,先解决数据采集、生产节拍、防错、追溯等基本问题,这些路径的选择本质上也是从设备控制系统开始自下而上的路径。

(1)节省操作工劳动强度,并提高产量和合格率,通过系统的运用操作人员能获得更大的实际收益,将有利于操作人员配合使用系统和提出积极改进意见。

(2)节约统计成本。MES的投入明显降低了成本,将有利于获得更多的MES的资金投入。

(3)业绩报告。业绩报告质量可以迅速提高领导者的信心,得到支持。

3.效益分析

ACC带来的好处是ZFTRW有了统一的标准的系统,在各个工厂面对客户的审核的时候ACC系统的一致性给客户带来了很高的满意度,能够满足和超出客户的预期,节省公司在系统和功能性上的不停修补的时间。对于公司内部而言,可以借助这个系统推进统一的质量控制措施,比如各种通过系统实施的防错手段。由于实现了单间产品的追溯性,当有质量问题的时候,可以很精确的定位问题。另外ACC系统提供了各种报表和远程访问功能,让管理团队可以实时看到生产线的运行情况和发现问题。

四、企业智能制造的未来发展规划

目前我们正在沿着轻量化MES系统的目标,结合公司业务需求的优先级,有序实施完成一个更完备的MES系统,下图示意了我们规划的功能模块,其中有些已经实现,有些在2018年会完成实现。

图4 功能模块

- 上一篇文章:信息化助力京城新能源实现产品全生命周期管理

- 下一篇文章:企业研发上云实践