最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

三维模型下厂

纵观产品设计的发展历史,我们经历了从绘制图样,到无纸设计,到基于三维模型的二维工程图关联设计。

4.三维数据的审阅

将三维工程图转换成轻量化的可视化文件,让和产品有关的其他部门人员,通过可视化平台,实现模型浏览、模型检查、模型测量、模型剖切、模型比较、模型的会签、模型的干涉检查和模型的批注等,如图9所示。

工艺、标准化和检验人员可基于轻最化模型进行模型的审阅,审阅结果可直接标注在三维模型上,同一轻量化模型可以被不同角色进行多次审阅,审阅结果可随轻量化模型保存,如图10所示。

5.三维数据的管理

在PLM环境下基于产品结构对MB()数据进行管理,实现产品相关数据的关联性管理、版本管理、权限管理和变更管理等。

在PLM环境下可以根据不同部门的需要提取MBD数据,并以各种视图方式展示产品信息,形成产品信息的设计描述、工艺描述、制造描述、检验描述、采购描述、维护描述和协作描述等,供后续产品研制使用。

6.基于三维模型的工艺设计

在PLM的产品工艺管理环境下,实现PBOM的创建,并完成总工艺设计、工艺路线定义、工艺规程设计、工艺汇总和工艺资源管理等工作。

7.基于三维模型的数控加工

基于三维模型进行数控编程,数控编程信息被PLM管理。三维工程图中,针对具体工程特征,包含有装配信息、工艺信息和制造信息,在产品加工模式下,可以将这些信息直接抽取出来,实现该工程特征的数控编程。基于三维工程图的产品研发,可以充分应用已有的工艺知识库和加工知识库,实现产品的快速制造。

8.三维设计标准

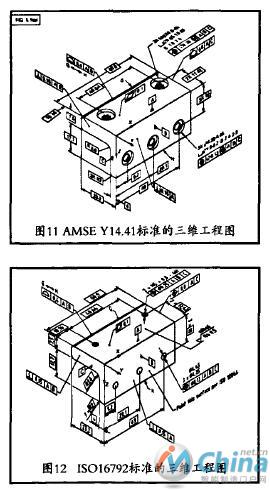

目前针对三维工程图的设计标准有两个:AMSE Y14.41标准和IS016792标准(如图11和图12所示),针对三维模型设计的国标标准正在制定过程中。相对而言,IS016792标准更满足国标要求,对于国内企业的三维模型下厂项目,可以I5016792标准作为设计标准。

四、三维模型下厂案例分享

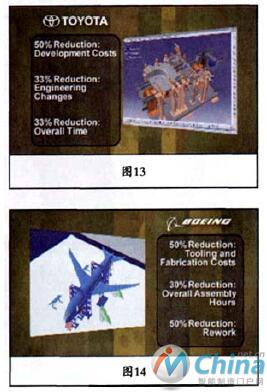

国外许多优秀企业已经将MBD应用于产品研制过程中,并取得了显著的成效。波音公司基于MBD进行产品研发,使模具和制造成本减少50%,整个装配时间缩减30%,重复设计减少50%。丰田汽车公司应用MBD研发模式后,使产品研发成本缩减50%,工程更改减少33%,整体产品研发周期缩短33%0

航天科技一院在某型号项目中,针对某部件实现了三维模型下厂。该全新产品研发模式,实现了工程数据的充分再利用,保证了设计、工艺、制造数据的关联性,避免了数据的重复录入,保证了产品研制质量,大大缩减了产品研制周期,三维模型下厂是我们未来产品研制的方向。

五、结束语

三维模型下厂是产品研制的一场革命,它实现了单一控制权限下统一格式的集中工程数据定义、管理和再利用,从而实现了快速制造、快速更改。这样的产品研发模式可提高初样质量,阳氏整个项目研制成本。它提供无缝的产品研发和协作环境,改善了版本控制和更改通知,实现了单一数据源的有效管理和充分共享。轻量化模型显示了丰富的三维模型,可使上下游协作单位以不同的角色访问同一模型,实现产品信息的充分共享,实现了快速沟通,为产品审阅和检验提供了技术保障。三维模型下厂现正被国内外许多优秀企业探索应用,三维模型下厂是未来产品研制模式。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:不可忽视的轻量级三维可视化技术

- 下一篇文章:设计与制造一体化——拓扑优化与增材制造完美结合