投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

产品数字孪生体的内涵、体系结构及其发展趋势(一)

5 产品数字孪生体的体系结构

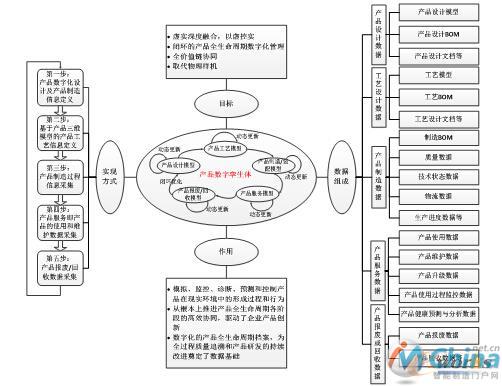

目前国内外对产品数字孪生体的系统性研究成果较少,本文从产品全生命周期的角度分析了产品数字孪生体的数据组成、实现方式、作用及目标,提出了一种产品数字孪生体的体系结构,如图6所示。

图6 产品数字孪生体的体系结构

5.1 产品数字孪生体的数据组成

产品数字孪生体的数据组成主要包括:产品设计数据、产品工艺数据、产品制造数据、产品服务数据以及产品退役和报废数据等。各部分具体的数据组成如下:1)产品设计数据:包括产品设计模型、产品设计BOM、产品设计文档等;2)工艺设计数据:包括工艺模型、工艺BOM、工艺文档信息(如工艺卡片、检验/测量要求、关键工序质量控制卡、物料配套表)等数据;3)产品制造数据:包括制造BOM、质量数据、技术状态数据、物流数据、检测数据、生产进度数据、逆向过程数据等;4)产品服务数据:包括产品使用数据、产品维护数据、产品升级数据、产品使用过程监控数据、产品健康预测与分析数据等;5)产品报废或回收数据:包括产品报废数据、产品回收数据等。

需要指出的是,产品数字孪生体不是一个静态模型,而是一个过程模型和动态模型,会随着数据的产生而不断演化。

5.2 产品数字孪生体的实现方式

基于产品全生命周期的阶段划分,产品数字孪生体的实现方式大致可分为五步:

1)在产品设计阶段,构建一个全三维标注的产品模型,包括三维设计模型 + 产品制造信息(Product Manufacturing Information,PMI)+ 关联属性等,PMI包括了物理产品的几何尺寸、公差,以及3D注释、表面粗糙度、表面处理方法、焊接符号、技术要求、工艺注释以及材料明细表等,关联属性包括零件号、坐标系统、材料、版本、日期等。2)在工艺设计阶段,在三维设计模型 + PMI + 关联属性的基础上,实现基于三维产品模型的工艺设计,具体的实现步骤包括三维设计模型转换、三维工艺过程建模、结构化工艺设计、基于三维模型的工装设计、三维工艺仿真验证以及标准库的建立,最终形成基于数模的工艺规程(Model Based Instructions,MBI),具体包括工艺BOM + 三维工艺仿真动画 + 关联的工艺文字信息和文档。3)在产品生产制造阶段,主要实现产品档案(Product Memory)或产品数据包(Product Data Package)即制造信息的采集和全要素重建,包含制造BOM(Manufacture BOM,MBOM)、质量数据、技术状态数据、物流数据、产品检测数据、生产进度数据、逆向过程数据等的采集和重建。4)在产品服务阶段,主要实现产品的使用和维护(Operations and Sustainment,O&S),Operations主要是指操作,Sustainment既包括维修、保养,也包括升级和改造。5)在产品报废/回收阶段,主要记录产品的报废/回收数据,包括产品报废/回收原因、产品报废/回收时间、产品实际寿命等。当产品报废/回收后,该产品数字孪生体所涵括的所有模型和数据都将成为同种类型产品组历史数据的一部分进行归档,为下一代产品的设计改进和创新、同类型产品的质量分析及预测、基于物理的产品仿真模型和分析模型的优化等提供数据支持。

综上,可以发现产品数字孪生体的实现方法有这样几个特点:1)面向产品全生命周期,采用单一数据源实现物理空间和信息空间的双向连接;2)产品档案要能够实现所有件都可以追溯(例如实做物料),也要能够实现质量数据(例如实测尺寸、实测加工/装配误差、实测变形)、技术状态(例如技术指标实测值、实做工艺等)的追溯;3)在产品制造完成后的服务阶段,仍要实现与物理产品的互联互通,从而实现对物理产品的监控、追踪、行为预测及控制、健康预测与管理等,最终形成一个闭环的产品全生命周期数据管理。

5.3 产品数字孪生体的作用

(1)模拟、监控、诊断、预测和控制产品在现实环境中的形成过程和行为

产品数字孪生体的主要作用之一就是模拟、监控、诊断、预测和控制物理产品在现实环境中的形成过程和行为。

模拟:以航空航天领域为例,在空间飞行器执行任务以前,使用空间飞行器数字孪生体在搭建的虚拟仿真环境中模拟飞行器的任务执行过程,尽可能掌握飞行器在实际服役环境中的状态、行为、任务成功概率、运行参数以及一些在设计阶段没有考虑/预料到的问题,并为后续的飞行任务制定、飞行任务参数确定以及面对异常情况时的决策制定提供依据。可以通过改变虚拟环境的参数设置,模拟飞行器在不同服役环境时的运行情况;通过改变飞行任务参数,模拟不同飞行任务参数对飞行任务成功率、飞行器健康和寿命等产生的影响;也可以用来模拟和验证不同的故障、降级和损坏减轻策略对提高产品健康和服役寿命的有效性等。

监控和诊断:在产品制造/服务过程中,制造/服务数据(如最新的产品制造/使用状态数据、制造/使用环境数据)会实时的反映在产品数字孪生体中。通过产品数字孪生体可以实现对物理产品制造/服务过程的动态实时可视化监控,并基于所得的实测监控数据及历史数据实现对物理产品的故障诊断、故障定位等。

预测:通过构建的产品数字孪生体,可在虚拟空间中对产品的制造过程、功能和性能测试过程进行集成的模拟、仿真和验证,预测潜在的产品设计缺陷、功能缺陷和性能缺陷。针对这些缺陷,支持产品数字孪生体中的对应参数的修改,在此基础上对产品的制造过程、功能和性能测试过程再次执行仿真,直至问题得到解决。借助于产品数字孪生体,企业相关人员能够通过对产品设计的不断修改、完善和验证来避免和预防产品在制造/使用过程中可能会遇到的问题。在产品制造阶段,将最新的检验和测量数据、进度数据、关键技术状态参数实测值等关联映射至产品数字孪生体,并基于已有的基于物理属性的产品设计模型、关键技术状态参数理论值以及预测分析模型(如精度预测与分析模型、进度预测与分析模型),实时预测和分析物理产品的制造/装配进度、精度以及可靠性。在产品服务阶段,以飞行器为例,将最新的实测负载、实测温度、实测应力、结构损伤程度以及外部环境等数据关联映射至产品数字孪生体,并基于已有的产品档案数据、基于物理属性的产品仿真和分析模型,实时准确的预测飞行器实体的健康状况、剩余寿命、故障信息等。

控制:在产品制造/服务过程中,通过分析实时的制造过程数据,实现对产品质量和生产进度的控制,通过分析实时的服务数据实现对物理产品自身状态和行为的控制,包括外部使用环境的变更、产品运行参数的改变等。

(2)从根本上推进产品全生命周期各阶段的高效协同,驱动企业产品创新

通过数字纽带技术,在产品全生命周期各阶段,将产品开发、产品制造、产品服务等各个环节数据在产品数字孪生体中进行关联映射,在此基础上以产品数字孪生体为单一产品数据源,实现产品全生命周期各阶段的高效协同,最终实现虚拟空间向物理空间的决策控制,以及数字产品到物理产品的转变。美国F35战斗机的生产就是通过数字纽带技术和数字孪生体实现了设计与制造的紧密无缝连接。另外,基于统一的产品数字孪生体,通过分析产品制造数据和产品服务数据,不仅能够实现对现实世界物理产品状态的实时监控,为用户提供及时的检查、维护和维修服务;也可以通过对客户需求和偏好的预测、对产品损坏原因的分析等,为设计人员改善和优化产品设计提供依据。同时,基于产品数字孪生体和数字纽带技术,可实现对产品设计数据、产品制造数据和产品服务数据等产品全生命周期数据的可视化统一管理,并为产品全生命周期各阶段所涉及的工程设计和分析人员/生产管理人员/操作人员/供应链上下游企业人员/产品售后服务人员/产品用户等提供统一的数据和模型接口服务。

另外,Michael Grieves教授也指出,数字孪生体的出现,使得企业能够在产品实物制造以前就在虚拟空间中模拟和仿真产品的开发、制造和使用过程,避免或减少了产品开发过程中存在的物理样机试制和测试过程,能够降低企业进行产品创新的成本、时间及风险,解决了企业开发新产品通常会面临的成本、时间和风险三大问题,极大地驱动了企业进行产品创新的动力。产品数字孪生体将使企业更加注重和实践产品创新,产品创新将成为企业未来的主要核心竞争力。

(3)数字化的产品全生命周期档案,为全过程质量追溯和产品研发的持续改进奠定了数据基础

产品数字孪生体是产品全生命周期的数据中心,记录了产品从概念设计直至报废/回收的所有模型和数据,是物理产品在全生命周期的数字化档案,反映了产品在全生命周期各阶段的形成过程、状态和行为。产品数字孪生体实时记录了产品从出生到消亡的全过程,并且在产品所处的任何阶段都能够调用该阶段以前所有的模型和数据,产品在任何时刻、任何地点和任何阶段都是状态可视、行为可控、质量可追溯的。比如在产品使用阶段,产品数字孪生体在产品设计和制造阶段的所有数据和模型记录集合能够为产品质量追溯、产品可靠性分析提供准确的模型和数据来源。

5.4 产品数字孪生体的目标

1)虚实深度融合和以虚控实:产品数字孪生体的思想之一就是在虚拟空间为物理空间的每个产品实体建立一个数字复制品,并采用建模和仿真分析等手段,通过产品数字孪生体来模拟和反映对应物理产品的状态和行为,并预测和控制对应物理产品未来的状态和行为,也就是以虚控实。由于物理产品的状态、组成、行为、材料特性等都是动态变化的,为了确保产品数字孪生体与产品实物在任何时刻的一致性,物理空间与虚拟空间必须深度融合,也即彼此之间的数据和信息交互是双向通畅且实时的。一方面,物理产品行为和状态的改变能动态实时地在产品数字孪生体上展示出来;另一方面,产品数字孪生体能基于物理空间传递而来的环境感知数据、产品状态数据以及产品历史数据、经验与知识数据等进行智能分析与决策,并实时控制产品实物的状态和行为。

2)闭环的产品全生命周期数字化管理:采用数字化手段实现闭环的产品全生命周期管理是实现智能制造的重要环节之一。产品数字孪生体从PLM演化而来,是产品全生命周期的数据中心以及单一数据源,其目标之一是实现闭环的产品全生命周期管理,使得产品制造过程和产品使用过程可控、可视和可预测;并允许将产品生产制造和运营维护的需求融入到早期的产品设计过程中,形成设计改进的智能闭环。

3)全价值链协同:工业4.0实施过程中的一个重要组成部分是价值链上下游企业间的数据集成以及价值链端到端集成,本质是全价值链的协同。产品数字孪生体作为全价值链的数据中心,其目标是实现全价值链的协同。产品数字孪生体不仅是要实现上下游企业间的数据集成和数据共享,也要实现上下游企业间的产品协同开发、协同制造和协同运维等。