最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

农机驾驶室数字化、智能化应用的进展

驾驶室是拖拉机、收获机等农机的重要部件之一,先进的驾驶室不仅要满足驾驶需求,而且应具备整车控制中心的功能。国外发达国家对驾驶室的振动、噪声、废气排放和防翻滚与落物制定了严格的标准,我国的驾驶室则更侧重经济性,配置和装配简单实用,对安全、舒适、使用寿命要求相对较低。

2.1.2 检测

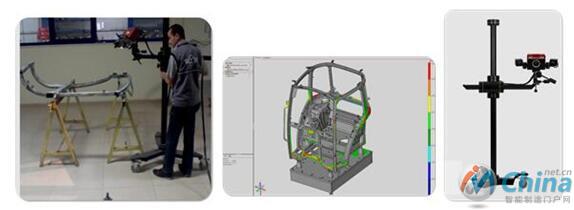

采用三坐标、激光或视觉识别等对驾驶室焊接的零部件进行检测并与三维数模进行对比,控制零件尺寸精度,保证机器人自动焊接的精度和驾驶室的密封性(图6)。

图6.制造精度的监测控制

2.1.3农机智能化

国外先进的驾驶室已完成了从监控功能向智能控制的过渡(图7),并广泛采用CPU处理技术、总线控制技术、激光测量技术、GPS系统定位技术、卫星遥感技术等,实现农业装备的智能化控制。如:无级变速;动力换挡;负载传感全功率控制(具有压差的反馈伺服控制系统);故障码自动检测系统;雷达测速系统等。利用GPS(全球定位系统)、GIS和GSM技术,实现了精准农业。

图7.驾驶室智能控制

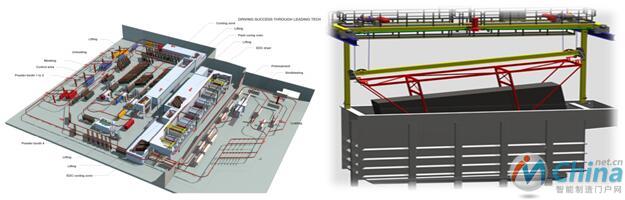

2.2 YTO数字化智能化涂装线应用进展

YTO于2011年起开始建立涂装线物流仿真及虚拟可视化平台,用于涂装线布局优化及虚拟试运行评审,目前已完成7个数字化工厂或生产线的三维建模、可视化仿真优化。2016年在驾驶室工厂涂装线项目上进行了多种方案和布局的仿真优化。驾驶室涂装线采用目前汽车行业使用的先进控制技术,实现涂装线透明智能管控。该项目已成功申报2017年国家智能专项,目前正在制定农林拖拉机数字化生产线三维建模设计规范。

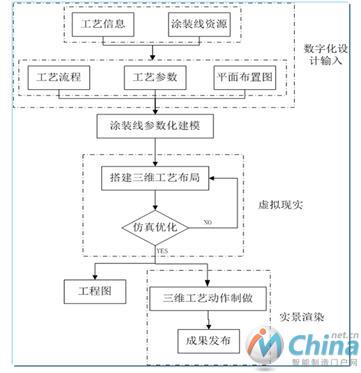

图8.涂装线数字化建模流程

2.2.1数字化涂装线设计流程

数字化涂装线设计流程分为四个阶段:数字化设计输入、建立涂装线参数化模型库、虚拟现实(包括三维建模与物流仿真)、实景渲染(图8)。

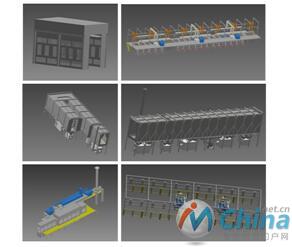

2.2.2 涂装线常用设备三维参数化模型库

目前已经将涂装线常用工艺及物流、辅助等设备建立了参数化模型库(图9),实现规划布局时快速搭建涂装线三维模型。

图9.涂装线常用模型参数化库

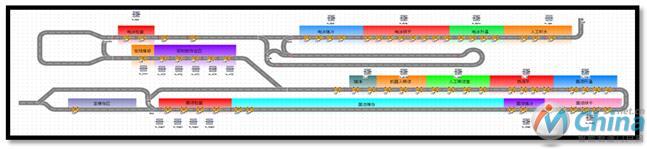

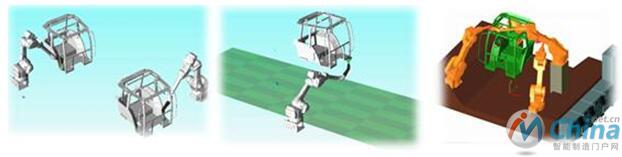

2.2.3 驾驶室涂装线多种方案可视化论证

针对前处理使用自行葫芦、程控行车与面漆线使用滑撬、积放链的物流形式,面漆线使用粉末与水性漆的方案建立了不同的三维布局,并在虚拟实验室进行可视化评审论证(图10)。

图10.涂装线多种方案模型

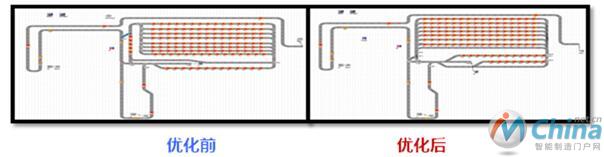

2.2.4驾驶室涂装线物流仿真

驾驶室涂装线采用前处理间歇式EMS输送与十字积放链的自动转挂,实现从焊接车间上料完成涂装车间各工序到内装的输送、涂装产品储存的高度自动化;电泳与面漆后设排空及成品缓存区,并设有多个离线返修的工位,物流道岔较多,通过对前处理、面漆工段、成品缓存区的仿真分析,优化完善了设计方案,节约了投资。

通过前处理程控行车物流仿真确定满足生产节拍前提前下最少的程控行车数量(图11)。

图11.前处理程控行车物流仿真

通过面漆工段的物流仿真分析验证了烘干室每一次进出两辆车和面漆工艺段6%返修率的可行性(图12)。

图12.涂装线积放链物流仿真

对成品缓存区进行物流仿真分析,需增加专用排空线等措施优化后才能满足装配线的生产节拍要求(图13)。

图13.涂装线成品缓存区物流仿真

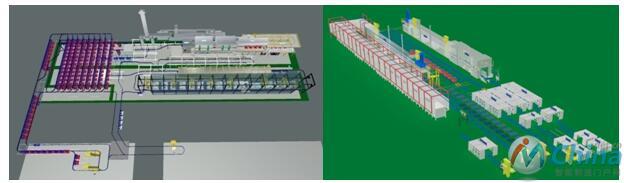

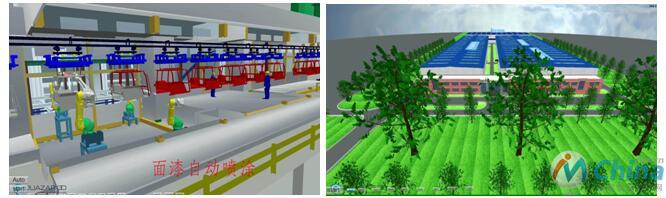

2.2.5驾驶室涂装线实景渲染

采用Q3D实景仿真软件,对用FDS的3D软件或3DMAX软件建立的驾驶室工厂、涂装线模型按照周边环境及涂装线实际生产节拍、机器人动作等进行渲染与制作,相对工业数字化工厂软件,增加了蓝天、白云、树木、草地、前处理的喷淋与水流、机器人喷涂等动作,使数字化工厂更接近实际运行时的环境,可用于规划和设计阶段在虚拟性实验室身临其境的进行方案评审和对外宣传展示(图14)。

图14.驾驶室工厂视景仿真

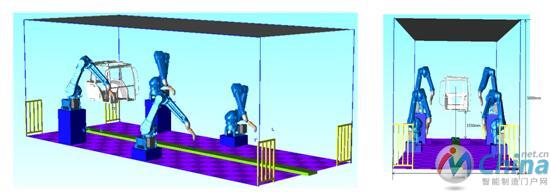

2.2.6 机器人静电喷涂的仿真

针对驾驶室喷涂双组份水性漆、粉末需要使用几台机器人进行仿真(图15、图16),使用静电喷枪还是静电旋杯能否同时喷涂驾驶室内外部进行了仿真分析。

图15.机器人喷涂双组份水性漆仿真

图16.驾驶室采用静电喷枪、静电旋杯喷粉仿真

采用静电旋杯可以满足驾驶室内外喷涂的需要。由于旋杯的出粉量是喷枪的2~3倍,所以仿真结果使用3只旋杯、3个机器人即可满足驾驶室内外部的粉末喷涂,使用8把喷枪、4个机器人才能达到旋杯同样的效果;机器人静电喷枪喷涂粉末在YARIS、意大利CNH使用。

2.2.7 程控行车与积放链空中自动转挂

程控行车与积放链空中自动转挂技术是近几年随着工程机械、农业机械涂装线自动物流的发展而兴起的一种高效物流输送方式,在国内外已有多个应用案例,艾森曼的业绩较多(图13),技术先进成熟;柳溪也在国内工程机械有多处成功应用案例。为此,我们针对此项技术做了大量的仿真分析(图7)及论证,相比传统的前处理自行葫芦输送方式,程控行车具有刚性升降、定位精准、不污染槽液、可与积放链空中自动转挂等优势,是农机行业涂装线前处理电泳实现自动物流的理想输送方式。

图17.程控行车与积放链空中自动转挂技术的应用

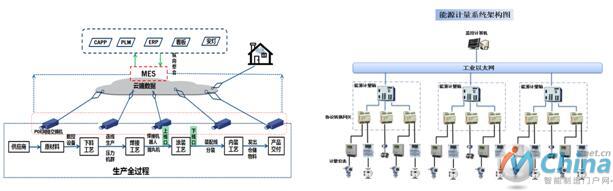

2.2.8驾驶室涂装线管控一体化

驾驶室工厂采用最新的以太网架构,设备层采用基于以太网技术的总线网络,数据采集采用工业现场总线Profinet架构;信息系统包括上位监控系统(PMC)、车间显示系统(ANDON)、车体识别跟踪系统(AVI)、能源计量系统在内的全功能数据采集、监视和综合数据分析功能。

中央监控系统(PMC):能够自动采集生产过程中的生产数据,并通过监控图形、数据查询、数据报表、数据曲线等形式,呈现给生产管理者,使得生产过程更加透明,为科学有效进行生产管理提供客观的依据,从而提高生产效率,增加产品质量和生产产量。总监控室除设有上位监控机外,还设有大屏幕电视墙,可以直观的显示全线运行情况。

AVI车体识别系统:实现工件生产过程的跟踪、路由和追溯,与MES、RFID、机运控制系统配合,可实现机器人的自动喷漆、存储区间的任意调车,满足自动喷涂、排产要求。

能源管理系统:实现对涂装线各工艺设备中电量、天然气、蒸汽、自来水、压空等用能数据的采集展示并分析,使能源成本细化。为企业节能技改的决策提供数据支持。

图18.驾驶室工厂信息化架构、涂装线能源管理架构

3 结束语

我国与欧美等发达国家农机驾驶室比,从产品设计、制造、安全性、智能化等方面还有较大差距,借助驾驶室制造技术转型升级的时机,通过与先进同行对标学习,从产品设计、数字样机、到数字化工厂建设等阶段采用先进数字化设计仿真手段,优化产品结构及工厂布局,涂装线采用智能化物流与控制系统,逐渐缩小与国外先进同行的差距,才能提高我国农机驾驶室的市场竞争力。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。