投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于PLM平台的企业BOM管理应用实践

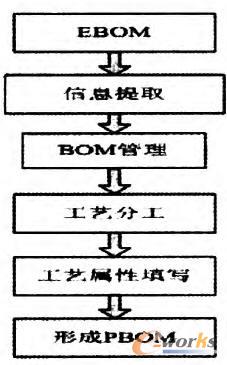

2.3 工艺BOM过程

工艺BOM是工艺设计的重要输出结果。本企业定义的工艺BOM除继承了设计BOM的属性信息,为满足制造工艺需要,对设计BOM的产品结构关系进行调整和修改,增加虚拟件,添加了工艺分工、工艺路线等工艺制造信息,能够反映制造过程中产品配套信息的物料清单。工艺设计工作完成时,应形成完整正确的工艺BOM。工艺BOM应描述的数据和关系包括:1)重新定义节点装配关系:工艺制造BOM中的产品结构关系应记录工艺设计过程中虚拟件的装配关系.其余的与设计BOM中的装配关系在数据结构上相同;2)工艺属性:产品中所有物料的生产类型、承制单位、是否虚拟件等信息;3)制造属性:包括工艺路线、材料定额、工时定额、工艺件、工装、设备、刀具、量具等。

EBOM归档后。工艺人员接收设计部门提供的EBOM,系统自动提取阳OM所需的层次、零组件号、版次、名称、数量、构型、有效性、零件类型等信息。工艺人员加入一些工艺组件或虚拟件形成PBOM,同时在PBOM基础上完成分单位目录,各车间然后开展工艺设计;装配工艺过程中还需要对PBOM进行装配调整,最终将调整好的PBOM和BOP信息传递到数据中心,再由数据中心发布到下游ERP/MES系统,在ERP中进行MBOM的维护。

三、关键技术及解决

3.1 统一基础信息资源

结合PDM、ERP中已有的物料分类信息,对自制件、电子元器件、紧固件、企标件、原辅材料进行有一定层次的分类,并将此分类和分类属性信息在企业信息资源中心库和PLM平台、ERP系统之间进行统一定义。将企业生产中已有的元器件条目、元器件优选目录中的条目按照物料识别属性和分类进行整理,确定相关属性值,并完善到企业信息资源中心库中。

开发企业信息资源中心库与PLM平台的集成接口,利用企业统一基础资源完成PLM平台中资源库建设。主要功能包括:已有资源零组件的入库数据迁移、接收数据中心inforsuite发送消息对资源库进行维护,查询中心库直接进行资源库的创建等内容。为了实现用户操作的最简化,系统以向导的方式提示用户进行正确的操作。在进行资源库创建时,在用户配置正确的情况下,系统自动完成资源库零组件form与分类的映射。支持从解析消息,从中心库查询、文件导人等方式进行资源库零组件的创建。

3.2 基于BOM传递的PDM与ERP集成

要实现设计BOM向制造BOM的转换,其主要工作是实现PDM系统与ERP系统之间的数据集成。本次集成在企业现有科研、生产业务流程的基础上,依据我信息系统集成模式与规范相关要求实现。BOM数据传递由PDM发起,通过ESB的消息服务实现数据同步及消息通知,并通过数据中心进行数据交换。ERP系统通过接口监听程序,监听数据中心中间件接口,有消息时接收消息,解析消息,根据消息内容从数据中心提取数据插入ERP系统相应的表中。集成总体模式如下图所示:

四、结束语

本企业通过基于PLM平台开展多BOM管理,打通了设计BOM向制造BOM转换和管理的全过程,实现了企业闭环的BOM更改管理和动态、复杂的BOM构型演变,加强了企业业务管理层、技术管理层的管控力度,有效促进了本企业航空产品的研制。但随着企业逐步推行基于模型的系统工程的研发模式,对PLM平台需要管理的BOM的形式和内涵也带来了新的要求,还需要我们进一步的研究以适应信息化条件下的研发变革和业务创新。

- 上一篇文章:历史数据可向制造商传递云端大数据的价值

- 下一篇文章:企业应如何运用ERP系统的BOM表?