投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能制造使能工具与关键技术

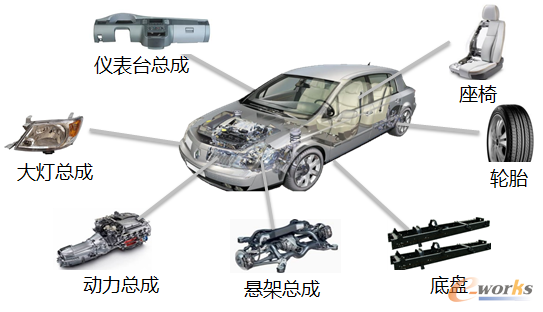

质量不仅仅存在于企业内部,也取决于外部的供应商的质量保证。以江淮汽车为例:通过建立以主机厂为核心的全产业链质量控制——建立零部件供应巢来实现质量的把控。目前江淮已实施了物料拉动平台,已有澳大利亚和台湾、香港等260家企业签约入驻。

图4 江淮汽车零部件

绿色在智能产品上表现为减少浪费和节能。如今企业发展的目标都离不开“绿色”,这个问题也越来越受到企业的重视。举个例子,机油的更换以前根据固定的日期,如今通过智能检测,依据油品的污染程度进行更换;再如智能互联电梯能预测用户需求,减少等待时间和能源消耗。一栋原先需要6部电梯的建筑现在只需要4部,而且效率更高,当然这是通过智能优化实现的。

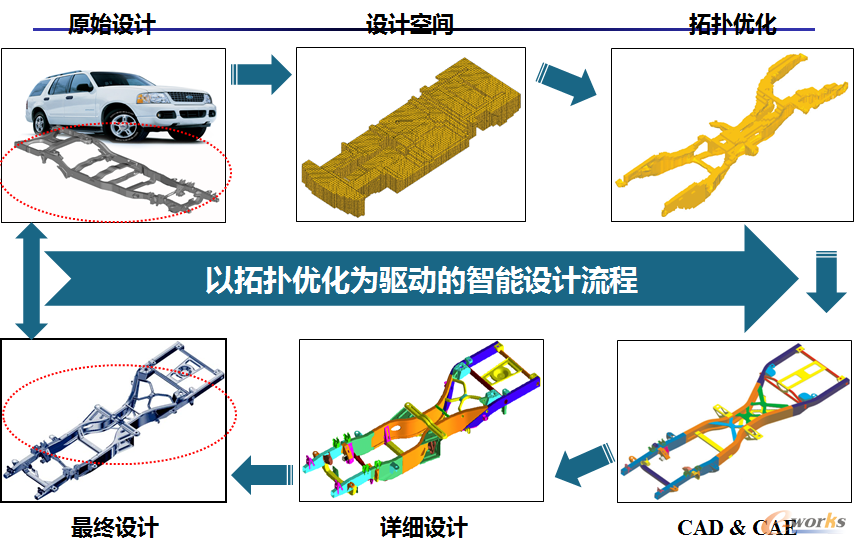

绿色,不仅仅指没有污染,还要提倡节能。包括减少资源消耗。以拓扑优化为驱动的智能设计流程,既可减轻了重量,又能提高设计效率。最终优化结果非常显著:结构重量比原始设计降低23%,焊点重量比原始设计减少50%,最大应力从475MPa降低至320MPa,扭转模态加强34%(25Hz),垂直模态加强3%,弯曲刚度从3226N/m增加到3330N/m,扭转刚度从121N/m增加到159N/m。

图5 以拓扑优化为驱动的智能设计流程

目标使能的第三个目标——服务。

GE是服务方面的引领者,通过产品服务化实现向生产服务型制造的转型。他们将传感器安在飞机发动机叶片上,发展了“健康保障系统” 。同时,运用大数据的获取相关信息,将改进设计、仿真、控制、维护等过程。

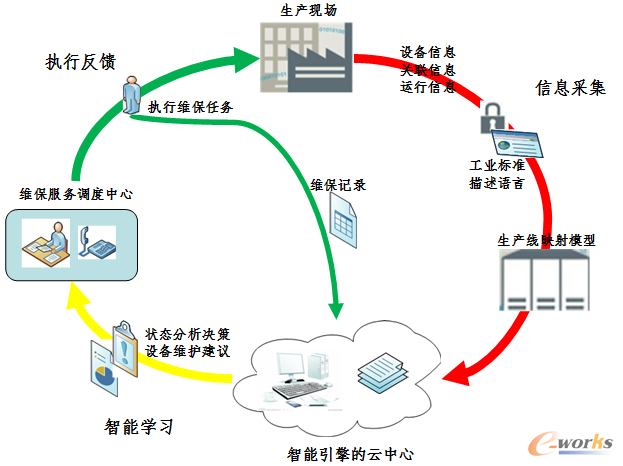

陕鼓动力在服务方面做得非常不错,其运用创新管理模式和商务模式,2005年提出从出售单一产品向出售解决方案和系统服务转变、从产品经营向品牌经营转变。2013年动力服务和运营业务订货占总量的49.28%;人均运营利润达到28.8万元,分别是MAN透平集团和西门子油气集团的1.41倍和1.23倍。还有无锡天奇采用智能化的生产线,采用基于面向生产线的状态监测与故障诊断技术,向全工厂设备间的智能关联集成,解决所有生产设备的状态监测与故障诊断。此外,还采用基于云平台的数据管理专家系统,实现诊断管理全面智能化。

图6 无锡天奇基于云平台的数据管理专家系统

目标使能的第四个目标——高效低成本。例如东莞劲胜,在微观层面,采用基于“大数据”的工艺参数智能优化,在1ms周期性实时“大数据”,优化效果提升明显;在中观层面,通过国产CAPP(开目)实现加工工艺路径优化;在宏观层面,运用国产MES(爱普工华),实现多品种、大批量的混流生产,应用效果十分显著:设备利用率提高约10%,生产线零库存。

智能制造之功能使能

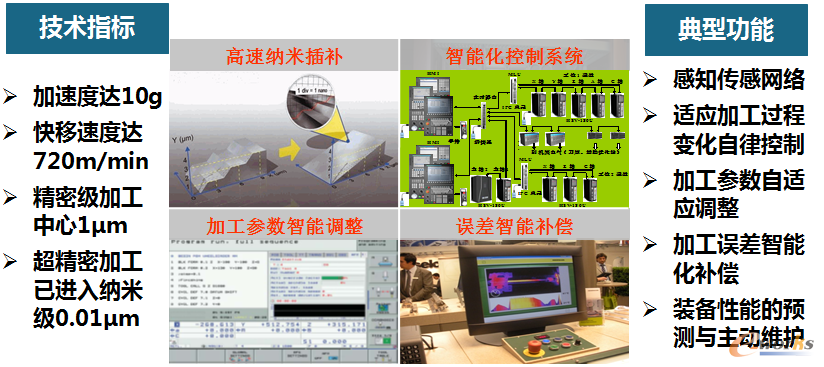

功能使能,主要包括设备、简化零部件、低成本多样性、个性化和柔性五个方面。设备如机床,机床其实和人一样,也需要一个健康保障,华中数控机床是通过“云服务平台”可随时掌握机床健康状态。从华中8(iNC)监测诊断结果可以看出:数控加工大数据与加工指令密切相关,与零件加工质量、精度和加工效率之间存在内蕴的映射关系。

图7 典型案例:智能化数控系统

- 第1页:智能制造使能工具与关键技术(1)

- 第2页:智能制造使能工具与关键技术(2)

- 第3页:智能制造使能工具与关键技术(3)

- 上一篇文章:定制化生产走向智能制造

- 下一篇文章:格兰仕借助机器人实现智能转型