投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于NX整体叶轮的五轴数控加工仿真

偏置法适合于毛坯形状与零件形状相似的情况,如铸造与锻造毛坯,否则将产生较多的空行程而影响加工效率。

层切法用一系列假想水平面与零件面和毛坯边界截交,得到一系列二维切削层。然后用平底刀对各切削层进行分层加工。对于型腔等边界受到约束的情况,还需考虑垂直进刀问题及相邻切削层的走刀轨迹过渡问题。在此,毛坯是零件的包罗体,采用层切法的型腔铣进行粗加工。

本文采用20R6环形刀,进行开槽加工,加工余量设为1mm,由于该叶轮流道上出口加工深度大于下出口深度,本论文用变深度加工方法加工,建立十层流道近似面,逐层往下偏置加工。每一层以偏置面作为工件几何体,同时也是驱动几何体,以这样的方法做出来的加工轨迹线清晰不紊乱。曲面区域加工方法进行加工没有直接以零件作为工件几何体,必须选择零件作为检查几何体,否则即使发生了过切现象,系统也不能作出正确的提示。

加工第一偏置层时需要考虑垂直进刀问题,做出一条刀轴方向控制线,在非切削参数设置界面,选择工况下拉条中初始化进刀,定义好起刀点,逼近运动设置成刀轴控制线方向。回放刀路模拟进刀如图2所示。

图2 回放刀路模拟进刀图

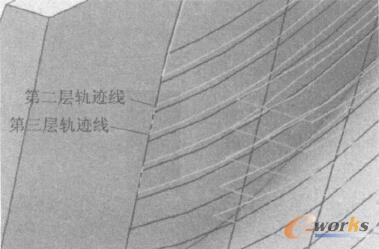

偏置法加工叶轮时,相邻切削层的走刀轨迹过渡问题必须解决,每一层的进退刀要设置好。如果都按照NX系统默认方式加工。刀具会在加工完一层以后,返回安全平面,然后再到下一层的进刀点,影响加工效率。本论文将每一层的退刀点确定在这一层的最后一个加工点,不使刀具提刀。将下一层的进刀点定为上一层的退刀点,以线性方式移动到进刀点。这样做的好处是刀具没有返回安全平面的动作,而且整个粗加工刀具轨迹可以完全相连,如图3所示,这样减少了不必要的退刀动作,提高了加工效率。

图3 轨迹线连接图

由于是插补刀具轴方式,刀具轴矢量方向要设定好,第一层的矢量方向如图4所示,可以做出矢量控制线,修改插补刀具数据点,要使得刀具轴的摆动变得更加光顺,还可以添加数据点。在确定矢量方向时,注意尽量使得刀具轴摆动幅度变小。

图4 第一层刀具轴矢量方向图

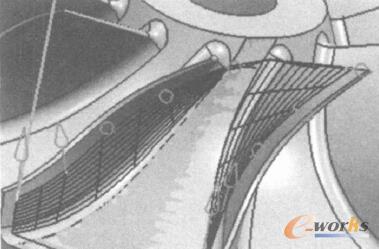

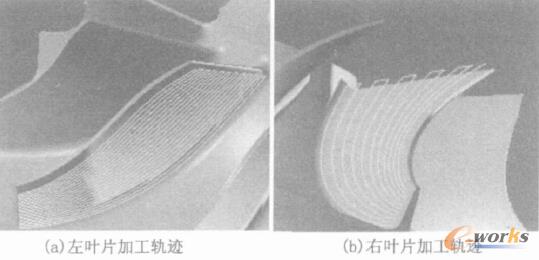

左右两个叶片的加工采用直纹面驱动刀具轴,驱动面选择叶片的表面,零件几何体选择叶片表面本身,最后生成的轨迹线如图5a、b所示。

图5 粗加工两个叶片的刀轨图

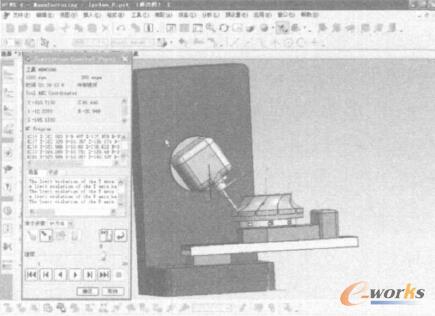

4 机床模拟加工仿真

NX系统自带有三种类型的五轴机床,本论文选用其中的回转/摆 动型机床进行虚拟仿真加工,摆头旋转轴是B轴,转台旋转轴是C轴。通过机床导航器调入机床组件和刀具组件,叶轮零件安放在转台上面即可进行加工仿真。粗加工第一层加工仿真效果如图6所示。

图6 机床加工仿真图

5 结论

本文利用NX软件对整体叶轮进行了加工仿真,合理选择了加工使用的刀具和机床,并针对流道和叶片的几何特征确定了刀轴的控制方式。在NX/CAM模块通过选择了适当的刀具轨迹驱动方法进行了流道和叶片的加工仿真,生成的加工轨迹。最后利用NX的机床模拟仿真功能进行了仿真验证,以保证生成刀具轨迹的正确性。

- 上一篇文章:用友PLM汽车及零配件行业解决方案

- 下一篇文章:基于CATIA V5的逆向工程自由曲面重构技术