投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

通过人机界面实现伺服压装深度的在线修改

1. 引言

压装深度一直是伺服压装设备的技术关键,设置固定的压装深度不能满足所有压装的工艺和质量要求,经常需要频繁调整和修改。而一般的压床没有设置调整导管的压装深度的人机界面。当压装深度不满足工艺要求时,只能通过编程器与611U数控联机才能修改数控压装参数。一是这种方法操作难度较大,时间长,同时需要专业的自动化工程师来操作修改;二是修改值不能直接反应到人机界面上,有极大的质量风险。为了更方便的在最短时间内完成深度调整工作,在操作面板上开发增加一个压装深度调整界面,实现在人机界面上直接修改压装深度成为必要。

2、611U数控系统数据通讯格式

西门子611U数控系统通过PROFIBUS-DP总线与S7-300 CPU上的DP口来实现数据通讯,通讯采用RS485接口及支持9.6k~12Mbps波特率的高速数据传输,其中数据的报文头尾主要是用于规定数据的功能码、传输长度、奇偶校验、发送应答等内容,主从站之间的数据读写核心是参数接口(简称PKW)和过程数据(简称PZD)。

PKW参数区域,用于读、写参数值;PZD过程数据区域,包括控制字、设定值、状态字和实际值。如果PLC需要通过总线来读、写数控系统中的某个参数,就需要用到PKW区域;如果PLC要通过总线来控制数控系统运行或者读取数控系统当前各种状态值等就要用PZD区域。PKW和PZD的数据通讯格式共有五种:PPO1、PPO2、PPO3、PPO4、PPO5,其传输的字节长度及结构形式各不相同。在PLC和611U数控系统的通讯方式配置时要对PPO进行选择,每一种类型的结构形式如表1。

以上5种不同的PPO类型是用不同的数据长度选择的,而数据长度是由数控系统在自动化运行环境中需要完成的任务决定的。例如:PPO3和PPO4中不包含PKW区域数据,所以只能用于进行过程控制,不能对数控参数进行读写。

参数区域PKW的数据结构如下:PKE为一个字,0~10位是写待读写的参数号;第11位是系统预留位;12~15位是写作业报文ID号。

PKW区的第二个字IND,0~7位是表示子参数号也就是索引号;8~15位是系统预留位。

PWE为两个字存放参数值。总线数据传输作业过程是:首先由PLC将作业报文ID发送到611U数控系统中,然后系统读取到作业ID后根据作业ID的任务来更新(读取或者写入)参数区域的参数值,最后611U数控系统发给PLC一个与作业ID相对应的响应ID,PLC读取到响应ID后,就说明参数读写作业已完成。

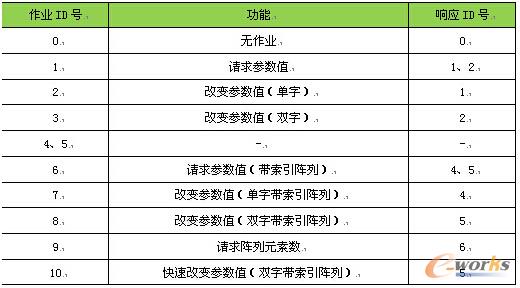

系统作业ID,其系统参数有几种不同的形式,包括单字节参数、双字节参数、另外还有带索引下标的阵列参数等,对于不同的参数其读写方式也不一样,不同参数的读写作业ID如表2。

与作业ID号相对应的ID如表3。

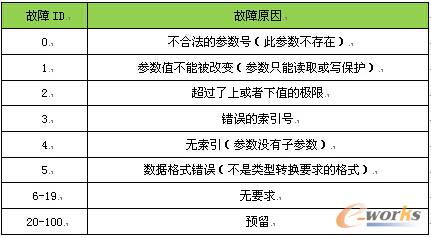

作业执行过程中如果出现错误导致作业无法完成,则系统返回ID号为7,具体错误类型代码放在参数区的第四个字,代码含义如表4。

- 第1页:通过人机界面实现伺服压装深度的在线修改(1)

- 第2页:数控系统中导管压装程序块格式

- 第3页:PLC读写数控压装深度参数的功能块设计

- 第4页:人机界面开发

- 上一篇文章:提高机械制造系统中数控切割机生产效率

- 下一篇文章:安筱鹏解读智能制造之三:生态系统主导权之争