投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

3D 自动化无人加工过程控制

近年来,国内各大汽车主机厂车型更新日益加快,换型周期越来越短,作为大型汽车覆盖件模具企业要达到高效率、高质量生产模具的目标,必须加快企业技术提升、技术创新的步伐。数控加工是模具制造过程最重要的环节之一,而实现数控机床自动化无人加工是模具厂家所追求的高层次阶段,是体现和衡量其加工技术水平、技术含金量的重要标准之一。

2011 年我公司开始全面实现了 (精铣) 数控加工中心的 3D 自动化无人加工。开发和推进中遇到了各种难题,由于编程、机加、刀具配送等部门的通力协作,通过技术提升和改善,在 3D 自动化加工方面取得了一定的成绩。覆盖件模具加工包括结构面2D 加工和型面 3D 加工,本文介绍的仅是型面 3D 自动化加工相关内容 (见图 1、图 2)。

3D 自动化无人加工实施过程涉及模具数学模型标准化、数控编程标准化、刀具配置动/静态管理、机床刀具库管控、刀具寿命规范化管理、(不同控制系统、不同主轴附件铣头) 机床宏程序开发、工件机床坐标原点设定规范化、多环节全程安全保障标准建立等多个环节; 诸多环节涉及模具机加过程的所有工序,真正实现控制过程无错误发生在数控加工中心 3D 无人自动化加工中难度最大。任何一个环节出现小的错误和纰漏都将造成 3D 自动化加工中断、甚至是模具加工过切、刀具折断、撞机等严重事故发生,因此过程控制对于 3D 自动化无人加工(又称数控机床无人值守加工) 的实现至关重要。

一、3D 自动化无人加工控制过程及工作原理

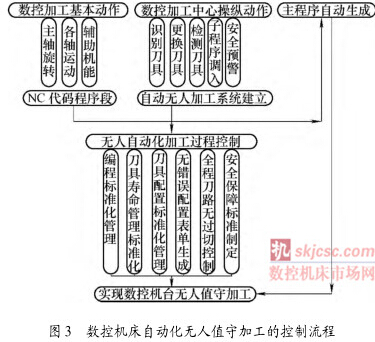

覆盖件模具数控加工长期以来一直沿用由操作员调用单段独立 NC 程序加工的模式,这种加工模式应属于机械化加工范畴。机械化是将数控加工的基本动作由机床代替人工来完成,但操作和管理加工过程基本动作的操纵工作需要操作员手动完成; 自动化是在机械化基础上,不仅数控加工基本动作由数控机床实现,还需要把操作和管理加工过程基本动作操纵工作交给机床来完成。机床代替人工实现操纵工作顺利完成是自动化加工的重要标志。

针对模具型面 3D 加工而言,原来机械化模式数控加工是由操作员实施手动装夹更换刀具,手动实施对刀、测刀、添加刀具补偿到数控系统中,通过人工调用诸多单一程序实施工件加工; 而 3D 自动化加工是将上述全部动作都交给数控加工中心无人操纵完成。

实现 3D 自动化无人加工硬件及系统环境要求是: 机床必须是数控加工中心; 配备了机床刀具库和自动换刀、自动测刀装置的数控机床才能称之为数控加工中心。

数控加工基本动作包括: 主轴及 (所有附件铣头) 正反转旋转运动; X/Y 工作台运动; Z 轴滑枕或套筒运动; W 轴的横梁运动; 五轴加工的 A/B/C 轴运动等。数控加工基本运动是通过机床控制系统执行 NC 代码 (G 代码、M 代码、S 代码等) 组成的程序段来实现数控设备机械化加工的。

数控加工中心操纵动作包括识别、检测、更换刀具,子程序顺序调用,附件铣头调用、自动加工安全预警等; 通过开发主程序自动生成软件和自动化加工过程控制来实现机床基本动作和操纵动作的全自动化过程,以此达到了数控加工中心无人值守加工的目的 (见图 3)。

二、3D 自动化无人加工过程控制常见问题分析及解决方案

1. 3D 自动化加工刀具配置标准化管理阶段刀具成本难于控制的成因分析

3D 自动化加工时需要为一个数控机床配置几十把甚至上百把刀具,在刀具配置标准化管理阶段,这么庞大的配置量,刀具成本控制是个难题。壁如:覆盖件模具加工类型宽泛,包括了车身覆盖件外板、内板件的大、中型模具全工序都有加工; 因模具结构复杂程度不同,仅 3D 型面加工就需要配备多类型、多规格大批刀投入使用; 如果为了满足复杂模具加工的需求,配置数量过多的刀具,平衡各种类型模具加工时就会造成大量刀具闲置; 反过来如果尽量使配置刀具数量最小化,成本虽然降低了但却满足不了复杂模具的批量加工需求 (见图 4、图 5)。

解决上述问题的思路是: 各工序模具 3D 自动化加工对刀具配置的需求量和刀具成本控制要找到一个平衡点,同一种类不同规格刀具数量配置比例要达到相对合理。从这两个角度入手上述问题可以解决。

- 上一篇文章:五轴加工技术在模具零件加工中的应用

- 下一篇文章:伺服系统的三种基本组成形式