投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于开放式数控系统中嵌入式PLC体系结构分析

0 前言

CNC数控系统的控制信号有两类,一类是高速信号,主要用于各个联动坐标轴的插补运动;另一类是低速信号,主要用于控制主轴电机的运转、电磁阀的通断等开关量。低速信号的控制对象主要是一些高电压或大电流的强电设备,其控制采用可编程控制器具有可靠性高,柔性好等特点,而且随着可编程控制器本身性能价格比不断提高,在现CNC、FMS系统中的应用有不断上升的趋势。目前,可编程控制器在CNC 机床中的应用有3 种方式,其1是:可编程控制器和CNC机床数控装置采用单CPU组成的计算机系统,此系统中具有两指令处理系统,PLC 系统与CNC系统的通讯是通过软件接口,这种方式多用于复杂的数控系统,如美国的A -B公司的7360CNC系统;其2是:CNC机床数控系统与可编程控制器采用通讯接口相联接,一般采用标准的异步串行通讯接口RS-232C或RS422,可编程控制器直接用于过程量控制, 数控系统通过改变可编程控制器的设定值,实现对可编程控制器的直接控制;其3是:采用CNC数控系统扩展接口与通用可编程控制器输入端相联接。这是一种双CPU运行方式。此种方式硬件简单,数控系统对可编程控制器的控制能力较差,在简易CNC机床和普通机床的数控改造中多采用这种方式。数控系统内装型PLC从属于CNC装置,内装型PLC实际上是CNC装置带有PLC功能,存在于CNC系统的内部。内装型PLC的性能指标(如输入/输出点数、程序最大步数每步执行时间程序扫描时间、功能指令数目等)由所从属的CNC系统的规格、性能、适用机床的类型等确定的。硬件和软件部分作为CNC系统的基本功能或附加功能与CNC系统一起统一设计制造的。

1 可编程控制器基本结构分析

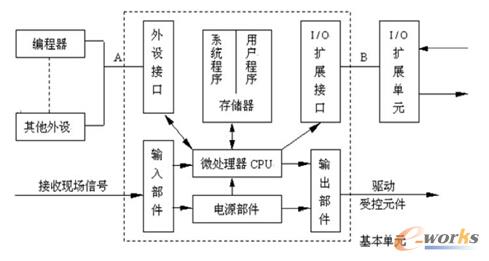

可编程控制器是面向工业现场的特殊计算机控制系统,从结构上分,PLC分为固定式和组合式(模块式)两种。固定式PLC包括CPU板、I/O板、显示面板、内存块、电源等,这些元素组合成一个不可拆卸的整体。模块式PLC包括CPU模块、I/O模块、内存、电源模块、底板或机架,这些模块可以按照一定规则组合配置。

图1所示为一个小型PLC的硬件结构示意图。可编程控制器的结构多种多样,但其组成的一般原理基本相同,都是以微处理器为核心的结构,其功能的实现不仅基于硬件的作用,更要靠软件的支持。

图1 典型BP网络示意图

下面重点分析一下可编程控制器的CPU部分I/O接口部分。

1.1 微处理器CPU部分

CPU是PLC的核心,起神经中枢的作用,每套PLC至少有一个CPU,它按PLC的系统程序赋予的功能接收并存贮用户程序和数据,用扫描的方式采集由现场输入装置送来的状态或数据,并存入规定的寄存器中,同时,诊断电源和PLC内部电路的工作状态和编程过程中的语法错误等。进入运行后,从用户程序存贮器中逐条读取指令,经分析后再按指令规定的任务产生相应的控制信号,去指挥有关的控制电路。CPU主要由运算器、控制器、寄存器及实现它们之间联系的数据、控制及状态总线构成,它主要完成以下功能:

1. 将输入信号送入PLC中存储起来;

2. 按存放的先后顺序取出用户指令,进行编译;

3. 完成用户指令规定的各种操作;

4. 将结果送到输出端;

5. 响应各种外围设备的要求;

小型PLC的CPU采用8位或16位微处理器或单片机,如8031、M68000等,这类芯片价格很低,中型PLC的CPU采用16位或32位微处理器或单片机,如8086、96系列单片机等,这类芯片主要特点是集成度高、运算速度快且可靠性高,而大型PLC 则需采用高速位片式微处理器。

1.2 I/O 接口电路部分

输入输出接口(I/O) 是PLC与工业现场控制或检测元件和执行元件连接的接口电路。PLC的输入接口有直流输入、交流输入、交直流输入等类型;输出接口有晶体管输出、晶闸管输出和继电器输出等类型。晶体管和晶闸管输出为无触点输出型电路,晶体管输出型用于高频小功率负载、晶闸管输出型用于高频大功率负载,继电器输出为有触点输出型电路,用于低频负载。

现场控制或检测元件输入给PLC各种控制信号,如限位开关、操作按钮、选择开关以及其他一些传感器输出的开关量或模拟量等,通过输入接口电路将这些信号转换成CPU能够接收和处理的信号。输出接口电路将CPU送出的弱电控制信号转换成现场需要的强电信号输出,以驱动电磁阀、接触器等被控设备的执行元件。

- 上一篇文章:一种智能双模数控伺服进给控制器设计

- 下一篇文章:五轴联动数控陶瓷雕刻机的研究与开发