投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

五坐标联动加工中心加工机翼型叶片工艺技术

一、加工方式概述

机翼型叶片,截面呈机翼型,空间呈三维扭曲造型,在轴流式透平压缩机中有广泛的应用,其加工制造已普遍采用五坐标联动数控机床来完成。

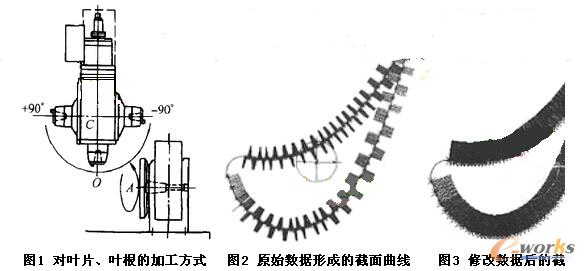

五坐标加工中心对叶片及叶根的加工,通常采用如图1所示的方式进行。叶片毛坯装夹在回转工作台A轴上作360°的旋转,主轴铣头则在C轴方向摆动。实际加工过程中,气动顶尖对其顶部进行顶紧。叶片的加工可分粗加工、半精加工和精加工三步来完成。叶片的精加工的最佳方式是由五轴联动,以高速螺旋式切削法来完成,这种加工方式的效率最高,加工出的叶型也最理想。

叶片型面部分通常用面铣刀加工,面铣刀切削效率较高,但面铣刀在C轴方向不能有固定摆角,加工至叶根部分时,为避免干涉,靠近叶根部分的叶型通常用球头铣刀加工,在C轴方向偏转一固定角度,以避开刀具与叶根的干涉。在C轴方向的这个偏转角度太小无法避免干涉,太大则有可能在另一面的叶型处产生干涉现象。对于扭曲度较大的动叶片,这一点尤其重要。

二、数据准备

透平机械中的轴流压缩机和TRT轴流式能量回收膨胀叶片的叶型,设计图样对型面的表述,通常是几个截面的叶型数据,可能是空间点阵,也可能是多段圆弧线。须对数据进行前期处理,主要工作内容是光顺、旋转、平移,使设计坐标系与机床坐标系统一起来,即设计基准与加工基准的统一。采用高速螺旋式切削法加工叶片,对叶片的型面曲线光滑连续性设计要求很高。叶片型面(背弧面、内弧面、进出气边圆角)不得有尖点、折点、节点,否则在高速切削状态下,刀具极易在瞬间产生较大振动,造成设备事故。叶型不光顺的另外一种情况是在造型过程中,虽然每个截面的型线是光滑连续的函数曲线,但沿轴形成三维造型时,型面不光顺,中间有“波浪”状起伏,这种情况通常要经过对各截面基准的调整来修正。

对同一截面内数据无法形成光顺的样条曲线的情况,必须对原始数据进行修改。具体方法是在截面曲线上,取n个点,曲率大的地方取点密,曲率小的地方取点疏,分别作这些点的法线,如图2和图3所示。图3的光滑连续曲线各点法线方向变化平缓,图2为较差的原始数据形成的截面曲线,其不同节点的法线方向变化剧烈,截面曲线显然是不光滑的,如果以这样的截面曲线生成三维空间造型,叶片型面凹凸不平,加工中不能实现。

三、数学建模

机翼型叶片各截面数据列表表述,沿机翼周向各截面均匀布点给出,轴向沿直素母线对应给出。

基于上述情况,叶片造型第一步是在二维平面内进行,每一个截面都在平面内形成一条封闭的曲线,每条曲线在叶片长度方向都有一个固定的位置。按照固定的位置将各个截面先旋转,然后平移。叶片的叶型一般来说有两种形式,一是由样条曲线组成,进气边和出气边分别有两段圆弧过渡;二是由多段圆弧组成的一条封闭曲线。在造型时必须注意以下几点。

叶型的截面曲线必须光滑连续封闭 对于叶型曲线不封闭的情况,譬如进出气边的圆弧与内背弧曲线不相切,就要改变圆弧圆心的位置,或是改变圆弧圆心的半径,或是对内背弧曲线的端点作相应的调整要保证叶片弦长不变。为保证弦长不变,可作一条与弦长相切,且与已知进气边(或出气边)圆弧相切的直线,然后分别作两条过内背弧曲线端点,且与内背弧曲线相切的直线,这样就形成三条直线,作一与这三条直线相切的圆,这个圆即与内背弧相切,起光滑过渡作用,同时也保证了弦长不变。

叶片的进出气边边缘应分别是两条光滑的曲线 通常情况下,对于一个叶型数据完全正确的叶片,造型完成后,应是如图4所示,进出气边的边缘是两条光滑的曲线。但有时进出气边边缘有时呈“波浪状”起伏。解决这一问题的方法是选用5个以上截面处在进出气边缘上的端点,形成二次曲线,二阶连续,以此修正其他截面数据的进出气端点数据。

图4 造型完成的叶片

刀具过切的计算 避免刀具过切的方法有两种,即改变刀具直径或改变切削角度。曲率较大的叶片型面,过切情况比较容易发生,对于凸型曲面加工时,刀簇沿型面法矢切削时,过切现象不易发生;对于凹型曲面用刀簇仍沿型面法矢切削,会受曲率半径的影响产生过切,这时避免刀具过切应优选改变刀具半径的方法。在造型的同时计算刀具直径和切削角度,可以大大提高编程效率。如图5所示,其方法是,在已经造型好的封闭的叶片截面曲线上,均匀地取n个点,然后在第一个点上,定义一把假想的刀具和一个假想的切削角度,以递次循环的方式使刀具按确定的切削角度依次通过截面上的每一个点,同时观察是否有过切现象,如果有,则修改刀具直径和切削角度。由于这时观察到的切削情况是在二维空间中,只是针对某一个截面,并不能反映出实际的三维加工情况,因此还需作进一步技术上的处理,即将相邻两个叶片截面投影在同一个平面内,如果截面距大于刀具直径,在投影图上,刀具与相邻两个叶片截面也不产生过切,那么就可以认为假想中的刀具直径和切削角度是合适的。为了提高切削效率,在不产生过切的情况下,尽可能采用大直径的刀具。

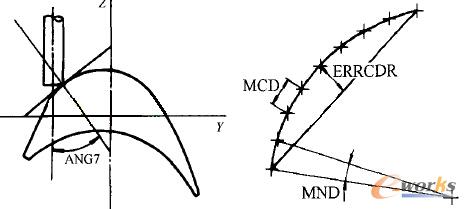

坐标系的建立 任何一个零部件在数控机床上加工,都要建立一个三维坐标系。实际加工中,合理地建立坐标系可以简化编程,方便对刀。通常要保证设计基准与加工基准相统一,在加工中心上尽可能将X坐标系建立在叶片轴线上,即X轴与叶片轴心重合,这样就等于确定了Y轴和Z轴的原点。对于转子动叶片来说,叶片叶型与叶根有一段光滑连接的部分,叫做过渡弧。过渡弧位于叶根的部分通常是一个圆柱面或是球面,可将X轴的原点确定在上述圆柱或是圆球的球心上。对于转子的静叶来说,过渡弧位于叶根的部分可能是圆柱面或是球面,也可能是斜面。如果是圆柱面或是球面,X轴原点的确定方法与动叶相同;如果是斜面,X轴原点的确定方法可根据对刀情况确定。

叶型的延伸和截取 在通常情况下,机翼型叶片的设计图中,只给出几个截面的列表曲线数据,而实际的叶型有可能比给定的截面确定的叶型长,也有可能比它短。如果是第一种情况,就要对叶型进行延伸,如果是第二种情况,就要对叶型截取。相对来说,对叶型的截取要好处理一些,只需用一个平面或复合曲面在特定的位置截取叶型,获得一个新的截面,采用新截面的数据便可形成所需的叶型实体。对叶型延伸时,还需对叶型作一次光顺处理,上述做法线方法的光顺仅为平面曲线,叶型延长以后为空间曲线,即分别对其在两个或三个坐标平面内的投影曲线进行光顺。实际上一般只需要将空间曲线投影到两个平面上,对得到的两条平面曲线分别光顺后,再合成空间曲线(即将三维作为二维处理)。实践证明,一般情况下,一条空间曲线在各坐标平面内的投影曲线是光顺的,该空间曲线也是光顺的。

图5 刀具过切计算 图6 调整拟合曲线的参数

- 第1页:五坐标联动加工中心加工机翼型叶片工艺技术(1)

- 第2页:切削参数的确定

- 上一篇文章:多轴控制和超高速加工技术

- 下一篇文章:快速成型技术在铸造中的应用