投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

多轴伺服驱动数控系统的CAN总线控制

多轴伺服驱动数控系统,是一种完成复杂型体加工的数控设备伺服系统,采用的多轴协调方式是自动化程度最高、最为复杂的,具有非常丰富的动力学特征。它对各驱动轴轴之间的相互协调,提出了很高的要求。

数控设备的运动控制系统,是数控设备的心脏,决定数控设备性能的优劣。传统的数控设备控制系统,多采用集中控制方案,通常由一台计算机通过多块A/D,D/A板与下层的伺服驱动器和传感器连接通信。这样的控制系统模块繁多,模块之问的连接复杂,依赖性强,降低了系统的开放性和可靠性,增加了功耗,难以完成十多个以致数十个轴的同步协调运动控制。

上世纪90年代以来,数字式伺服驱动器和现场总线技术的引入,为数控设备运动控制系统结构带来了重大的变革,产生了利用数字通信的开放的分布式控制结构。当前,国外许多的多轴伺服系统的控制系统,都采用了分布式控制结构,它代表了数控设备控制系统发展的方向。

日本本田公司于1996年展示了一个仿人形的两足行走机器人P2,1997年又推出了两足行走机器人P3田。P2机器人的运动控制系统,采用的是集中式结构;而P3机器人采用的是分布式结构,使数控设备的体积和重量都大大减小了。P2机器人的计算机控制板与每个驱动轴驱动电机相连,需要650根连线,非常庞大;P3机器人数控设备的计算机放在相应的腿和臂上控制驱动轴运动,这些计算机像局域网一样采用内部总线连接,连线的数量减少到了30根。由于连线和体积的减少,P3机器人的能耗只相当于P2的1/3,连接器和接触器的数量也从2000多个减少到500个,大大提高了机器人的可靠性。由此实例可以看出,基于总线技术的分布式结构比传统集的中式结构,更适用于数控设备的多轴运动控制系统。

现场总线技术(CAN),是上世纪90年代以来兴起的一种先进工业控制技术口),它是一种全数字式、全开放、全分散式、可互操作的开放式互联网络的新一代控制系统,是通信技术、计算机技术和控制技术的综合和集成,目前已成为世界上自动化技术的热点之一。

CAN总线技术,解决了多节点通信的总线冲突问题,同时它所具有的完善的功能是RS485等串行总线无法比拟的。

CAN自诞生以来,以其独特的设计思想、良好的功能特点和极高的可靠性,已经在许多行业获得了广泛的应用。

多轴伺服驱动数控系统,采用的多轴协调方式自动化程度最高,控制难度最大嘲,具有非常丰富的动力学特征。该系统对各驱动轴之间的相互协调,提出了很高的要求,主要是和各轴的伺服驱动器之间进行数据通信,涉及到了复杂的多轴同步协调运动控制删。因此,对通信速率、确定性和实时性,都提出了很高的要求。同时还希望体积和功耗都尽量小,总线与上层计算机和下层驱动器的接口,最好是有现成的统一的标准,以方便设备的选用和连接。

1 CAN总线控制系统的结构

CAN是控制器局域网(Controller Area Network)的简称圈,是由德国的Bosch公司及数个半导体生产商开发出来的,从最初应用于汽车的检测和控制,到后来逐步发展到其他工业部门。CAN总线,是目前已经被批准为国际标准的现场总线之一。CAN总线协议,遵守ISO/OSI模型,采用了其中的物理层、链路层和应用层3层结构。通信速率最高可达1Mbps(40 m),连接的节点数可达110个,传输介质可以是双绞线、光纤等。CAN总线有以下主要特点:

(1)信号传输采用短帧结构,传输时间短,受干扰的概率低;

(2)每一帧信息都有CRC检验等措施,保证了数据出错率低;

(3)可以采用点对点、一对多点以及全局广播等几种方式发送和接收数据,可实现全分布式多机系统,且无主从之分;

(4)采用非破坏的基于优先权的总线仲裁技术,由多主站依据优先权进行总线访问;

(5)在发送期间若丢失仲裁或由于出错而遭破坏的帧可自动重发送;

(6)可以判别暂时错误和永久性故障节点,并可故障节点自动脱离网络。

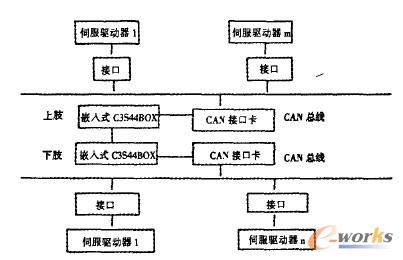

系统由两个S3C44BOX和两条CAN总线网络构成,分别控制多轴伺服驱动轴,两台S3C4480X之间通过以太网卡进行通信。对下层的每一个伺服节点(自由度)要设计一块与CAN总线的接口电路板,来完成对该轴的角度和角度速度的闭环控制。该接口电路板带有CAN总线通信控制器(PHILIPS82C200、SJAl000或INTEL82527等)、CAN控制器接口82C250、80C196KC单片和DA芯片等。该方案的整体结构如图1所示。

使用CAN总线的数控设备控制系统,采用模块化的硬件组合,在硬件发生改变的情况下,仅仅改动与它相连的总线配置即可,现场总线可连接的设备类型和设备数目也相对较多。多轴伺服驱动数控系统,是一种完成复杂型体加工的数控设备伺服系统,它采用的多轴协调方式自动化程度最高,最为复杂,具有非常丰富的动力学特征。它对各驱动轴之间的相互协调提出了很高的要求。

- 第1页:多轴伺服驱动数控系统的CAN总线控制(1)

- 第2页:系统通信的计算

- 上一篇文章:数控技术就业前景新思考

- 下一篇文章:数控技术专业CAD教学改革探究